Vulcanização de enxofre - Sulfur vulcanization

A vulcanização do enxofre é um processo químico para converter borracha natural ou polímeros relacionados em materiais de dureza, elasticidade e durabilidade mecânica variáveis, por meio do aquecimento com enxofre ou compostos contendo enxofre. O enxofre forma pontes de reticulação entre seções de cadeias de polímero que afetam as propriedades mecânicas e eletrônicas. Muitos produtos são feitos com borracha vulcanizada, incluindo pneus , solas de sapatos, mangueiras e correias transportadoras . O termo vulcanização deriva de Vulcano , o deus romano do fogo.

Os principais polímeros submetidos à vulcanização com enxofre são o poliisopreno (borracha natural, NR), a borracha de polibutadieno (BR) e a borracha de estireno-butadieno (SBR), todos ricos em ligações insaturadas . Várias outras borrachas especiais também podem ser vulcanizadas, como borracha nitrílica (NBR), borracha butílica (IIR) e borracha EPDM . A vulcanização, assim como a cura de outros polímeros termoendurecíveis , é geralmente irreversível. No entanto, esforços significativos têm se concentrado no desenvolvimento de processos de 'desculcanização' para a reciclagem de resíduos de borracha.

Detalhes estruturais e mecanísticos

NB Nesta imagem, o grau de reticulação é exagerado para fins ilustrativos.

Os detalhes da vulcanização permanecem obscuros porque o processo converte misturas de polímeros em misturas de derivados insolúveis. Por projeto, a reação não prossegue até a conclusão porque o polímero totalmente reticulado seria muito rígido para aplicações. Há muito não se sabe se a vulcanização ocorre de maneira radical ou iônica .

É acordado que os locais reativos, muitas vezes referidos como 'locais de cura', são os grupos alilo (-CH = CH-CH 2 -). O enxofre forma uma ponte entre esses locais, reticulando as cadeias poliméricas. Essas pontes podem consistir em um ou vários átomos de enxofre e são separadas por centenas ou milhares de carbonos na cadeia do polímero. Tanto a extensão da reticulação quanto o número de átomos de enxofre nas reticulações influenciam fortemente as propriedades físicas da borracha produzida:

- A reticulação excessiva pode converter a borracha em uma substância dura e quebradiça (por exemplo, ebonita ).

- As reticulações curtas, com menor número de átomos de enxofre, conferem à borracha melhor resistência ao calor e às intempéries.

- As reticulações mais longas, com maior número de átomos de enxofre, proporcionam à borracha maior durabilidade física e resistência à tração .

O enxofre, por si só, é um agente de vulcanização lenta e não vulcaniza as poliolefinas sintéticas. Mesmo com a borracha natural, são necessárias grandes quantidades de enxofre, bem como altas temperaturas e períodos de aquecimento prolongados, sendo os produtos finais muitas vezes de qualidade insatisfatória.

Desde o início dos anos 1900, vários aditivos químicos foram desenvolvidos para melhorar a velocidade e a eficiência da vulcanização, bem como para controlar a natureza da reticulação. Quando usada em conjunto, essa coleção - o "pacote de cura" - fornece uma borracha com propriedades particulares.

Pacote de cura

O pacote de cura consiste em vários reagentes que modificam a cinética e a química da reticulação. Isso inclui aceleradores, ativadores, retardadores e inibidores. Observe que esses são apenas os aditivos usados para a vulcanização e que outros compostos também podem ser adicionados à borracha, como cargas ou estabilizadores de polímero .

Fonte de enxofre

O enxofre comum (octasulfur, ou S 8 ) raramente é usado, apesar de seu baixo custo, por ser solúvel no polímero. A vulcanização a alta temperatura com enxofre comum leva à borracha supersaturada com S 8 , que ao resfriar migra para a superfície e cristaliza como flor de enxofre . Isso pode causar problemas se várias camadas de borracha estiverem sendo adicionadas para formar um item composto, como um pneu. Em vez disso, várias formas de enxofre polimérico são usadas. Também é possível substituir o enxofre por outros compostos doadores de enxofre, por exemplo aceleradores contendo grupos dissulfeto , no que é freqüentemente denominado "vulcanização eficiente" (EV). O dicloreto de dissulfur também pode ser usado para "vulcanização a frio".

Acelerantes

Os aceleradores (aceleradores) agem de forma muito semelhante aos catalisadores, permitindo que a vulcanização seja realizada de forma mais fria e ainda mais rápida e com um uso mais eficiente de enxofre. Eles conseguem isso reagindo com o enxofre e quebrando-o para formar um intermediário reativo, conhecido como agente sulfurante. Este, por sua vez, reage com os locais de cura na borracha para provocar a vulcanização.

Existem duas classes principais de aceleradores de vulcanização: acelerantes primários e acelerantes secundários (também conhecidos como ultraacelerantes). Os ativadores primários datam do uso da amônia em 1881, enquanto os aceleradores secundários foram desenvolvidos desde cerca de 1920.

- Primário (aceleradores rápidos)

Os aceleradores primários executam a maior parte dos aceleradores e consistem principalmente em tiazóis , frequentemente derivatizados com grupos sulfenamida . O principal composto é 2- mercaptobenzotiazol (MBT), que está em uso desde 1920. Ele permanece um agente de cura moderadamente rápido, dando cadeias de enxofre de comprimento médio, mas seu período de indução relativamente curto pode ser uma desvantagem. Outros aceleradores primários são essencialmente formas "mascaradas" de MBT, que levam tempo para se decompor em MBT durante a vulcanização e, portanto, têm períodos de indução mais longos.

Mercaptobenzotiazol (MBT)

A dimerização oxidativa de MBT dá dissulfeto de mercaptobenzotiazol (MBTS), e os derivados de sulfenamida são produzidos pela reação deste com aminas primárias como ciclohexilamina ou terc-butilamina . Aminas secundárias como a diciclohexilamina podem ser usadas e resultam em aceleradores ainda mais lentos. Esse acelerador lento é necessário em aplicações nas quais a borracha está sendo curada em um componente de metal ao qual é necessário aderir, como cordas de aço em pneus de veículos.

- Secundário (ultra-aceleradores)

Os aceleradores secundários ou ultra-aceleradores são usados em pequenas quantidades para aumentar o comportamento dos aceleradores primários. Eles agem para aumentar a velocidade de cura e aumentar a densidade da reticulação, mas também encurtam o tempo de indução, o que pode levar à vulcanização prematura. Quimicamente, eles consistem principalmente de espécies de tio-carbonila, como tiurams , ditiocarbamatos , xantatos e tioureias orgânicas ; guanidinas aromáticas também são usadas. Esses compostos precisam ser combinados com ativadores, normalmente íons de zinco, para serem totalmente ativos.

Os aceleradores secundários têm velocidades de vulcanização muito rápidas com tempo mínimo de indução, tornando-os inadequados como acelerantes primários em borrachas altamente insaturadas, como NR ou SBR. No entanto, eles podem ser usados como aceleradores primários em compostos com menos locais de cura, como o EPDM . Os xantatos (principalmente, isopropil xantato de zinco) são importantes na vulcanização do látex, que é curado em temperatura relativamente baixa (100-120 ° C) e, portanto, precisa de um acelerador inerentemente rápido. Os principais tiurams usados são TMTD ( dissulfeto de tetrametiltiuram ) e TETD ( dissulfeto de tetraetiltiuram ). Os principais ditiocarbamatos são os sais de zinco ZDMC ( dimetilditiocarbamato de zinco ), ZDEC (dietilditiocarbamato de zinco) e ZDBC (dibutilditiocarbamato de zinco).

Ativadores

Os ativadores consistem em vários sais metálicos, ácidos graxos, bem como bases contendo nitrogênio, sendo os mais importantes o óxido de zinco . O zinco ativa muitos aceleradores por coordenação, por exemplo, fazendo com que o tiuram se converta em zirame . O zinco também se coordena com as cadeias de enxofre dos agentes sulfurantes, alterando a ligação mais provável a ser quebrada durante a formação da reticulação. Em última análise, os ativadores promovem o uso eficiente de enxofre para dar uma alta densidade de ligações cruzadas. Devido à baixa solubilidade do ZnO, ele costuma ser combinado com ácidos graxos, como o ácido esteárico, para formar um sabão metálico mais solúvel, ou seja , estearato de zinco .

Retardadores e inibidores

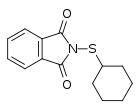

Para garantir a vulcanização de alta qualidade, a borracha, o enxofre, os aceleradores, os ativadores e outros compostos são misturados para dar uma mistura homogênea. Na prática, a mistura pode resultar na fusão do enxofre (ponto de fusão 115 ° C para S 8 ). Nessas temperaturas, a vulcanização pode começar prematuramente, o que muitas vezes é indesejável, pois a mistura ainda pode precisar ser bombeada e moldada em sua forma final antes de solidificar. A vulcanização prematura é freqüentemente chamada de " queimadura ". A queimadura pode ser evitada pelo uso de retardadores ou inibidores, que aumentam o período de indução antes do início da vulcanização e, portanto, fornecem resistência à queimadura. Um retardador retarda o início e a taxa de vulcanização, enquanto os inibidores apenas atrasam o início da vulcanização e não afetam muito a taxa. Em geral, os inibidores são preferidos, sendo a ciclohexiltioftalimida (frequentemente denominada PVI - inibidor de pré-vulcanização) o exemplo mais comum.

Devulcanização

O mercado para borracha nova em bruto ou equivalente é grande. A indústria automobilística consome uma fração substancial da borracha natural e sintética. A borracha recuperada tem propriedades alteradas e é inadequada para uso em muitos produtos, incluindo pneus. Pneus e outros produtos vulcanizados são potencialmente passíveis de desvulcanização, mas esta tecnologia não produziu material que possa suplantar os materiais não vulcanizados. O principal problema é que as ligações carbono-enxofre não são quebradas facilmente, sem a entrada de reagentes caros e de calor. Assim, mais da metade da borracha residual é simplesmente queimada como combustível.

Vulcanização inversa

Embora o enxofre polimérico reverta para seu monômero à temperatura ambiente, os polímeros consistindo principalmente de enxofre podem ser estabilizados com ligantes orgânicos, como 1,3-diisopropenilbenzeno. Este processo é chamado de vulcanização inversa e produz polímeros onde o enxofre é o principal componente.

História

A cura da borracha é realizada desde os tempos pré-históricos. O nome da primeira grande civilização da Guatemala e do México, os olmecas , significa 'povo da borracha' na língua asteca . Os antigos mesoamericanos , desde os antigos olmecas aos astecas, extraíam o látex da Castilla elastica , um tipo de seringueira da região. O suco de uma videira local, Ipomoea alba , foi então misturado com esse látex para criar borracha processada já em 1600 aC. No mundo ocidental, a borracha permaneceu uma curiosidade, embora tenha sido usada para produzir produtos impermeabilizados, como as capas de chuva Mackintosh , a partir do início do século XIX.

Desenvolvimentos modernos

Em 1832-1834, Nathaniel Hayward e Friedrich Ludersdorf descobriram que a borracha tratada com enxofre perdia sua pegajosidade. É provável que Hayward tenha compartilhado sua descoberta com Charles Goodyear , possivelmente inspirando-o a fazer a descoberta da vulcanização.

Thomas Hancock (1786-1865), um cientista e engenheiro, foi o primeiro a patentear a vulcanização da borracha. Ele recebeu uma patente britânica em 21 de maio de 1845. Três semanas depois, em 15 de junho de 1845, Charles Goodyear recebeu uma patente nos Estados Unidos. Foi William Brockedon , amigo de Hancock, que cunhou o termo "vulcanização".

Goodyear afirmou que havia descoberto a vulcanização antes, em 1839. Ele escreveu a história da descoberta em 1853 em seu livro autobiográfico Gum-Elastica . Aqui está o relato de Goodyear sobre a invenção , extraído de Gum-Elastica . Embora o livro seja uma autobiografia , Goodyear optou por escrevê-lo na terceira pessoa para que o inventor e ele referido no texto sejam os autores. Ele descreve a cena em uma fábrica de borracha onde seu irmão trabalhava:

O inventor fez experiências para averiguar o efeito do calor no mesmo composto que se decompôs nas malas postais e em outros artigos. Ele ficou surpreso ao descobrir que o espécime, sendo levado ao contato descuidado com um fogão quente, carbonizou como couro.

Goodyear continua descrevendo como sua descoberta não foi prontamente aceita.

Ele inferiu diretamente que, se o processo de carbonização pudesse ser interrompido no ponto certo, ele poderia despojar totalmente a goma de sua adesividade nativa, o que a tornaria melhor do que a goma nativa. Após uma nova tentativa com calor, ele ficou ainda mais convencido da correção dessa inferência, ao descobrir que a borracha da Índia não podia ser derretida em enxofre fervente em qualquer calor, mas sempre carbonizada. Ele fez outra tentativa de aquecer um tecido semelhante antes de uma fogueira. Seguiu-se o mesmo efeito, o de carbonizar a goma. Houve outros indícios de sucesso na produção do resultado desejado, pois na borda da porção carbonizada apareceu uma linha ou borda, que não estava carbonizada, mas perfeitamente curada.

Goodyear então descreve como ele se mudou para Woburn, Massachusetts, e realizou uma série de experimentos sistemáticos para otimizar a cura da borracha, em colaboração com Nathaniel Hayward .

Ao ter certeza de que havia encontrado o objeto de sua busca e muito mais, e que a nova substância era à prova de frio e do solvente da goma nativa, ele se sentiu amplamente recompensado pelo passado e bastante indiferente às provações do futuro.

Desenvolvimentos posteriores

A descoberta da reação borracha-enxofre revolucionou o uso e as aplicações da borracha, mudando a face do mundo industrial. Anteriormente, a única maneira de vedar uma pequena lacuna entre as peças móveis da máquina era usar couro embebido em óleo. Essa prática era aceitável apenas em pressões moderadas, mas acima de um certo ponto, os projetistas das máquinas foram forçados a se comprometer entre o atrito extra gerado por embalagens mais apertadas e maior vazamento de vapor. A borracha vulcanizada resolveu esse problema. Ele pode ser formado com formas e dimensões precisas, aceita deformações moderadas a grandes sob carga e recupera rapidamente às suas dimensões originais uma vez que a carga é removida. Essas qualidades excepcionais, combinadas com boa durabilidade e falta de pegajosidade, foram críticas para um material de vedação eficaz. Outros experimentos no processamento e composição de borracha por Hancock e seus colegas levaram a um processo mais confiável.

Por volta de 1900, o dissulfiram foi introduzido como agente de vulcanização e tornou-se amplamente utilizado.

Em 1905, George Oenslager descobriu que um derivado da anilina chamado tiocarbanilida acelerava a reação do enxofre com a borracha, levando a tempos de cura mais curtos e reduzindo o consumo de energia . Essa descoberta foi quase tão fundamental para a indústria da borracha quanto a cura por enxofre da Goodyear. Os aceleradores tornaram o processo de cura mais rápido, melhoraram a confiabilidade do processo e possibilitaram a vulcanização para aplicação em polímeros sintéticos. Um ano após sua descoberta, Oenslager encontrou centenas de aplicações para seu aditivo. Assim, nasceu a ciência dos aceleradores e retardadores. Um acelerador acelera a reação de cura, enquanto um retardador a retarda. Um retardador típico é a ciclohexiltioftalimida . No século seguinte, os químicos desenvolveram outros aceleradores e ultraceleradores, que são usados na fabricação da maioria dos produtos modernos de borracha.