Limpeza (motor) - Scavenging (engine)

Scavenging é o processo de substituição dos gases de escape de um cilindro de um motor de combustão interna pela mistura ar fresco / combustível (ou ar fresco, no caso de motores de injeção direta) para o ciclo seguinte. Se a eliminação for incompleta, os gases de exaustão restantes podem causar combustão inadequada para o próximo ciclo, levando a uma produção de energia reduzida.

A limpeza é igualmente importante para os motores de dois e quatro tempos . A maioria dos motores de quatro tempos modernos usa cabeçotes de cilindro de fluxo cruzado e sobreposição de válvula de sincronização para limpar os cilindros. Os motores modernos de dois tempos usam a eliminação de Schnuerle (também conhecida como "eliminação de loop") ou a eliminação uniflow.

Origens

Os primeiros motores deliberadamente projetados para encorajar a eliminação foram os motores a gás construídos pela Crossley Brothers Ltd no Reino Unido no início da década de 1890. Esses motores de sucção Crossley Otto foram possibilitados pela recente mudança de válvulas deslizantes para válvulas de gatilho , o que permitiu um controle mais flexível sobre os eventos de temporização das válvulas . O fechamento da válvula de escape ocorreu mais de 30 graus mais tarde do que nos motores anteriores, dando um longo período de 'sobreposição' (quando as válvulas de admissão e exaustão estão abertas). Como se tratavam de motores a gás, não precisavam de um longo período de fechamento da válvula durante o curso de compressão. Os gases de escapamento eram retirados do motor por meio de vácuo parcial, seguindo o rastro de uma "golfada" de gases de escapamento do ciclo de combustão anterior.

Este método requer que o tubo de escape seja longo o suficiente para conter o bocado de gás durante toda a duração do curso. Como o motor Crossley tinha rotação lenta, isso resultou em um tubo de escape com um comprimento de 65 pés (20 m) entre o motor e seu silenciador de "panela" de ferro fundido.

Tipos de limpeza

Eliminação de fluxo cruzado

Cabeças de cilindro de fluxo cruzado são usadas pela maioria dos motores modernos de 2 tempos, em que as portas de admissão estão localizadas em um lado da câmara de combustão e as portas de exaustão no outro lado. O momento dos gases auxilia na eliminação durante a fase de 'sobreposição' (quando as válvulas de admissão e exaustão estão abertas simultaneamente).

Eliminação de loop vertical

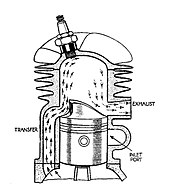

Para motores de dois tempos, a eliminação de fluxo cruzado foi usada nos primeiros motores de compressão do cárter , como os usados por motocicletas pequenas. A porta de transferência (onde a mistura combustível / ar entra na câmara de combustão) e a porta de exaustão estavam localizadas em lados opostos da câmara de combustão. Esse arranjo tinha a vantagem da simplicidade, mas também direcionava a carga de entrada diretamente para a porta de exaustão. Para melhorar o esvaziamento do cilindro de gases de exaustão e reter mais da carga de entrada no cilindro, um pistão defletor era freqüentemente usado. Esta forma de pistão direcionou os gases de admissão para o topo do cilindro para empurrar os gases de exaustão para baixo e para fora da porta de exaustão. No entanto, o pistão defletor não foi muito eficaz na prática - grande parte do fluxo de gás tomou um caminho de atalho e ainda não conseguiu chegar ao topo do cilindro - e o formato do pistão comprometeu o formato da câmara de combustão, causando longos caminhos de chama e área de superfície excessiva. Portanto, a eliminação de loop vertical raramente é usada em motores modernos de dois tempos.

Schnuerle Scavenging

A eliminação de Schnuerle (às vezes chamada de "eliminação de loop" ou "eliminação reversa") é um projeto usado pela maioria dos motores modernos de dois tempos sem válvula. A principal diferença em comparação com a eliminação de fluxo cruzado é que as portas de transferência estão localizadas em ambos os lados da porta de escape e voltadas para a parede oposta do cilindro. Conforme a mistura de combustível / ar entra na câmara de combustão, ela viaja através do cilindro, em seguida, sobe pela parede do cilindro oposta à porta de escape antes de fazer um loop na cabeça do cilindro e voltar para a porta de escape. Este longo caminho de fluxo e direções opostas dos fluxos de admissão e exaustão minimizam a mistura dos gases novos e gastos e limita a quantidade de carga fresca que escapa do cilindro antes do fechamento das portas. Este método de eliminação requer uma maior compreensão do fluxo de gás tridimensional no cilindro e mais cuidado na colocação, tamanho e ângulo das várias portas.

Eliminação de Uniflow

A eliminação de Uniflow é um projeto em que a carga de entrada fresca e os gases de exaustão fluem na mesma direção. Isso requer que as portas de admissão e exaustão estejam em extremidades opostas do cilindro. Como usado por alguns motores de dois tempos, a carga fresca entra pelas portas controladas por pistão perto da parte inferior do cilindro e flui para cima, empurrando os gases de escape para fora através das válvulas de gatilho localizadas na cabeça do cilindro. Outros motores uniflow - como o motor marinho Ricardo Dolphin - usam uma direção de fluxo descendente, com a mistura de ar fresco / combustível entrando na parte superior do cilindro e os gases de escapamento saindo na parte inferior do cilindro. Ainda outro projeto usa portas controladas por pistão em ambas as extremidades do cilindro e dois pistões opostos em cada cilindro movendo-se em direções opostas para comprimir a carga entre eles.

O método uniflow de limpeza tem sido frequentemente usado para motores a diesel de dois tempos em veículos motorizados, embarcações marítimas, locomotivas ferroviárias e como motores estacionários. Sua desvantagem é a complexidade, massa, volume e custo adicionais necessários para implementar o cabeçote de válvula do gatilho (ou o virabrequim ou balancins adicionais necessários para controlar um segundo pistão).