Micrômetro (dispositivo) - Micrometer (device)

Um micrômetro , às vezes conhecido como medidor de parafuso de micrômetro , é um dispositivo que incorpora um parafuso calibrado amplamente utilizado para a medição precisa de componentes em engenharia mecânica e usinagem , bem como na maioria dos negócios mecânicos, junto com outros instrumentos metrológicos , como mostrador , nônio e digital compassos de calibre . Os micrômetros são geralmente, mas nem sempre, na forma de compassos de calibre(extremidades opostas unidas por uma moldura). O fuso é um parafuso usinado com muita precisão e o objeto a ser medido é colocado entre o fuso e a bigorna. O fuso é movido girando o botão da catraca ou dedal até que o objeto a ser medido seja tocado levemente pelo fuso e pela bigorna.

Micrômetros também são usados em telescópios ou microscópios para medir o diâmetro aparente de corpos celestes ou objetos microscópicos. O micrômetro usado com um telescópio foi inventado por volta de 1638 por William Gascoigne , um astrônomo inglês.

História do dispositivo e seu nome

A palavra micrômetro é uma moeda neoclássica do grego micros 'pequeno' e metron 'medida'. O Merriam-Webster Collegiate Dictionary diz que o inglês veio do francês e que sua primeira aparição conhecida na escrita inglesa foi em 1670. Nem o metro, nem o micrômetro (μm) nem o micrômetro (dispositivo) como os conhecemos hoje existiam naquela época . No entanto, as pessoas daquela época tinham muita necessidade e interesse na habilidade de medir pequenas coisas e pequenas diferenças. A palavra foi, sem dúvida, cunhada em referência a esse esforço, mesmo que não se referisse especificamente aos seus sentidos atuais.

O primeiro parafuso micrométrico foi inventado por William Gascoigne no século 17, como um aprimoramento do nônio ; era usado em um telescópio para medir distâncias angulares entre estrelas e os tamanhos relativos de objetos celestes.

Henry Maudslay construiu um micrômetro de bancada no início do século 19 que foi jocosamente apelidado de "Lord Chancellor" entre sua equipe porque era o juiz final na exatidão e precisão das medições no trabalho da empresa. Em 1844, os detalhes do micrômetro da oficina de Whitworth foram publicados. Isso foi descrito como tendo uma forte estrutura de ferro fundido, cujas extremidades opostas eram dois cilindros de aço altamente acabados, que eram atravessados longitudinalmente pela ação de parafusos. As pontas dos cilindros onde se encontraram eram de formato hemisférico. Um parafuso foi equipado com uma roda graduada para medir até dez milésimos de polegada. Seu objetivo era fornecer à mecânica comum um instrumento que, embora fornecesse indicações muito precisas, não era muito suscetível de ser perturbado pelo manuseio rude da oficina .

O primeiro desenvolvimento documentado de compassos de calibre micrômetro-parafuso portáteis foi por Jean Laurent Palmer de Paris em 1848; o dispositivo é, portanto, freqüentemente chamado de palmer em francês, tornillo de Palmer ("parafuso de Palmer") em espanhol e calibro Palmer ("calibre de Palmer") em italiano. (Essas línguas também usam cognatos micrométricos : micrometro, micrómetro, micrometro .) O paquímetro foi introduzido no mercado de massa nos países anglófonos por Brown & Sharpe em 1867, permitindo a penetração do uso do instrumento na oficina mecânica média. Brown & Sharpe foram inspirados em vários dispositivos anteriores, um deles sendo o design de Palmer. Em 1888, Edward W. Morley aumentou a precisão das medições micrométricas e provou sua exatidão em uma série complexa de experimentos.

A cultura de exatidão e precisão da sala de ferramentas , que começou com os pioneiros da intercambiabilidade , incluindo Gribeauval , Tousard , North , Hall , Whitney e Colt , e continuou através de líderes como Maudslay, Palmer, Whitworth , Brown, Sharpe, Pratt , Whitney , Leland e outros cresceram durante a Era da Máquina para se tornar uma parte importante da combinação da ciência aplicada com a tecnologia . A partir do início do século 20, não se podia mais dominar verdadeiramente a fabricação de ferramentas e matrizes , construção de máquinas-ferramenta ou engenharia sem algum conhecimento da ciência da metrologia, bem como das ciências da química e da física (para metalurgia , cinemática / dinâmica , e qualidade ).

Tipos

Tipos especializados

Cada tipo de paquímetro pode ser equipado com bigornas e pontas de fuso especializadas para tarefas de medição específicas. Por exemplo, a bigorna pode ter a forma de um segmento de rosca de parafuso , a forma de um bloco em V ou a forma de um grande disco.

- Os conjuntos de micrômetros universais vêm com bigornas intercambiáveis, como planas, esféricas, spline, disco, lâmina, ponta e fio de faca. O termo micrômetro universal também pode se referir a um tipo de micrômetro cuja estrutura tem componentes modulares, permitindo que um micrômetro funcione como microfone externo, microfone de profundidade, microfone de passo, etc. (frequentemente conhecido pelos nomes de marca Mul-T-Anvil e Uni- Mike).

- Os micrômetros de lâmina têm um conjunto correspondente de pontas estreitas (lâminas). Eles permitem, por exemplo, a medição de uma ranhura estreita do o-ring .

- Micrômetros de diâmetro de passo (também conhecidos como microfones de rosca ) têm um conjunto correspondente de pontas em forma de rosca para medir o diâmetro de passo de roscas de parafuso.

- Os microfones Limit têm duas bigornas e dois fusos e são usados como um medidor de pressão . A peça que está sendo verificada deve passar pela primeira folga e deve parar na segunda folga para estar dentro das especificações. As duas lacunas refletem com precisão a parte superior e inferior da faixa de tolerância .

- Micrômetro de furo , normalmente uma cabeça de três bigornas em uma base de micrômetro usada para medir com precisão os diâmetros internos.

- Os micrômetros de tubo têm uma bigorna cilíndrica posicionada perpendicularmente a um fuso e é usada para medir a espessura dos tubos.

- As paradas do micrômetro são cabeças do micrômetro que são montadas na mesa de uma fresadora manual, leitos de um torno ou outra máquina-ferramenta, no lugar de paradas simples. Eles ajudam o operador a posicionar a mesa ou carruagem com precisão. As paradas também podem ser usadas para acionar os mecanismos de liberação ou interruptores de limite para interromper um sistema de alimentação automática.

- Os micrômetros de bola têm bigornas em forma de bola ( esféricas ). Eles podem ter uma bigorna plana e outra esférica, caso em que são usados para medir a espessura da parede do tubo, a distância de um furo a uma borda e outras distâncias onde uma bigorna deve ser colocada contra uma superfície arredondada. Eles diferem na aplicação dos micrômetros de tubo porque podem ser usados para medir superfícies arredondadas que não são tubos, mas a bigorna esférica também pode não ser capaz de se encaixar em tubos menores tão facilmente quanto um micrômetro de tubo. Micrômetros de esfera com um par de esferas podem ser usados quando o contato de ponto tangencial único é desejado em ambos os lados. O exemplo mais comum é a medição do diâmetro de passo de roscas de parafuso (o que também é feito com bigornas cônicas ou o método de 3 fios , o último dos quais usa geometria semelhante à abordagem do par de bolas).

- Micrômetros de bancada são ferramentas para uso em inspeção cuja exatidão e precisão são de cerca de meio micrômetro (20 milionésimos de polegada, "um quinto de um décimo" no jargão mecânico) e cuja repetibilidade é de cerca de um quarto de micrômetro ("um décimo de um décimo" ) Um exemplo é a marca Pratt & Whitney Supermicrometer.

- Microfones com dígitos são do tipo com dígitos mecânicos que rolam.

- Microfones digitais são o tipo que usa um codificador para detectar a distância e exibe o resultado em uma tela digital.

- Os microfones V são microfones externos com um pequeno bloco em V como bigorna. Eles são úteis para medir o diâmetro de um círculo a partir de três pontos espaçados uniformemente em torno dele (em comparação com os dois pontos de um micrômetro externo padrão). Um exemplo de quando isso é necessário é medir o diâmetro de fresas de topo de 3 canais e brocas helicoidais.

Princípios operacionais

Os micrômetros usam o parafuso para transformar pequenas distâncias (que são muito pequenas para serem medidas diretamente) em grandes rotações do parafuso, grandes o suficiente para serem lidas em uma escala. A precisão de um micrômetro deriva da precisão das formas da rosca que são centrais ao seu design. Em alguns casos, é um parafuso diferencial . Os princípios básicos de operação de um micrômetro são os seguintes:

- A quantidade de rotação de um parafuso feito com precisão pode ser directa e precisamente correlacionada com uma certa quantidade de movimento axial (e vice-versa), por meio da constante conhecido como o do parafuso de chumbo ( / tampa / ). Um parafuso de chumbo é a distância a que se move para a frente de modo axial com uma volta completa (360 ° ). (Na maioria dos threads [isto é, em todos os threads de início único], o passo e o passo referem-se essencialmente ao mesmo conceito.)

- Com um avanço apropriado e o diâmetro maior do parafuso, uma determinada quantidade de movimento axial será amplificada no movimento circunferencial resultante.

Por exemplo, se o avanço de um parafuso é de 1 mm, mas o diâmetro principal (aqui, o diâmetro externo) é de 10 mm, a circunferência do parafuso é de 10π, ou cerca de 31,4 mm. Portanto, um movimento axial de 1 mm é amplificado (ampliado) para um movimento circunferencial de 31,4 mm. Essa amplificação permite que uma pequena diferença nos tamanhos de dois objetos medidos semelhantes se correlacione com uma diferença maior na posição do dedal de um micrômetro. Em alguns micrômetros, uma precisão ainda maior é obtida usando um ajustador de parafuso diferencial para mover o dedal em incrementos muito menores do que uma única rosca permitiria.

Em micrômetros analógicos de estilo clássico, a posição do dedal é lida diretamente a partir das marcações de escala no dedal e na manga (para nomes de peças, consulte a próxima seção). Uma escala vernier é freqüentemente incluída, o que permite que a posição seja lida em uma fração da menor marca da escala. Nos micrômetros digitais, uma leitura eletrônica exibe o comprimento digitalmente em um LCD no instrumento. Também existem versões de dígitos mecânicos, como o estilo dos odômetros de carros em que os números "rolam" .

Peças

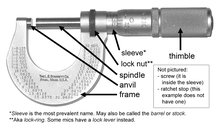

Um micrômetro é composto por:

- Quadro

- O corpo em forma de C que mantém a bigorna e o cano em relação constante entre si. É espesso porque precisa minimizar a flexão, expansão e contração, o que distorceria a medição.O quadro é pesado e, conseqüentemente, tem uma grande massa térmica, para evitar um aquecimento substancial pelas mãos / dedos que os seguram. Muitas vezes é coberto por placas de plástico isolantes que reduzem ainda mais a transferência de calor.Explicação: se alguém segura a estrutura por tempo suficiente para que aqueça em 10 ° C, o aumento no comprimento de qualquer peça linear de aço de 10 cm é de magnitude 1/100 mm. Para micrômetros, esta é a faixa de precisão típica.Os micrômetros normalmente têm uma temperatura especificada na qual a medição está correta (geralmente 20 ° C [68 ° F], que geralmente é considerada " temperatura ambiente " em uma sala com HVAC ). As salas de ferramentas são geralmente mantidas a 20 ° C [68 ° F].

- Bigorna

- A parte brilhante para a qual o fuso se move e contra a qual a amostra se apóia.

- Manga, barril ou estoque

- O componente redondo estacionário com a escala linear, às vezes com marcações de nônio. Em alguns instrumentos, a escala é marcada em um encaixe de manga cilíndrica apertado, mas móvel sobre o cilindro interno fixo. Isso permite que o zeramento seja feito alterando ligeiramente a posição da manga.

- Porca de travamento, anel de travamento ou trava de dedal

- O componente serrilhado (ou alavanca) que pode ser apertado para manter o fuso estacionário, como ao segurar momentaneamente uma medição.

- Parafuso

- (Não visível) O coração do micrômetro, conforme explicado em "Princípios de operação" . Está dentro do barril. Isso faz referência ao fato de que o nome usual para o dispositivo em alemão é Messschraube , literalmente "parafuso de medição".

- Fuso

- O componente cilíndrico brilhante que o dedal faz com que se mova em direção à bigorna.

- Dedal

- O componente que gira o polegar. Marcações graduadas.

- Parada de catraca

- (Não ilustrado) Dispositivo na extremidade da alça que limita a pressão aplicada ao escorregar em um torque calibrado.

Lendo

Sistema consuetudinário / imperial

O fuso de um micrômetro graduado para os sistemas de medição comuns Imperial e US tem 40 roscas por polegada, de modo que uma volta move o fuso axialmente 0,025 polegada (1 ÷ 40 = 0,025), igual à distância entre as graduações adjacentes na luva. As 25 graduações no dedal permitem que 0,025 polegada seja dividido ainda mais, de modo que girar o dedal em uma divisão mova o fuso axialmente em 0,001 polegada (0,025 ÷ 25 = 0,001). Assim, a leitura é dada pelo número de divisões inteiras que são visíveis na escala da manga, multiplicado por 25 (o número de milésimos de polegada que cada divisão representa), mais o número dessa divisão no dedal que coincide com a linha zero axial na manga. O resultado será o diâmetro expresso em milésimos de polegada. Como os números 1, 2, 3, etc. aparecem abaixo de cada quarta subdivisão na manga, indicando centenas de milésimos, a leitura pode ser facilmente feita.

Suponha que o dedal fosse aparafusado de forma que a graduação 2 e três subdivisões adicionais fossem visíveis na manga (como mostrado na imagem), e que a graduação 1 no dedal coincidisse com a linha axial na manga. A leitura seria então 0,2000 + 0,075 + 0,001 ou 0,276 polegada.

Sistema métrico

O fuso de um micrômetro métrico comum tem 2 roscas por milímetro e, portanto, uma volta completa move o fuso por uma distância de 0,5 milímetro. A linha longitudinal da manga é graduada com divisões de 1 milímetro e subdivisões de 0,5 milímetro. O dedal tem 50 graduações, cada uma com 0,01 milímetro (um centésimo de milímetro). Assim, a leitura é dada pelo número de divisões em milímetros visíveis na escala da manga mais a divisão particular no dedal que coincide com a linha axial na manga.

Suponha que o dedal fosse aparafusado de modo que a graduação 5 e uma subdivisão 0,5 adicional fossem visíveis na manga (como mostrado na imagem), e que a graduação 28 no dedal coincidisse com a linha axial na manga. A leitura então seria 5,00 + 0,5 + 0,28 = 5,78 mm.

Micrômetros vernier

Alguns micrômetros são fornecidos com uma escala de nônio na luva, além das graduações regulares. Isso permite que medições dentro de 0,001 milímetros sejam feitas em micrômetros métricos ou 0,0001 polegadas em micrômetros de sistema em polegadas.

O dígito adicional desses micrômetros é obtido encontrando a linha na escala de nônio da manga que coincide exatamente com uma no dedal. O número desta linha de vernier coincidente representa o dígito adicional.

Assim, a leitura para micrômetros métricos deste tipo é o número de milímetros inteiros (se houver) e o número de centésimos de um milímetro, como com um micrômetro comum, e o número de milésimos de um milímetro dado pela linha de vernier coincidente em a escala de vernier da manga.

Por exemplo, uma medição de 5,783 milímetros seria obtida lendo 5,5 milímetros na manga e, em seguida, adicionando 0,28 milímetros, conforme determinado pelo dedal. O vernier seria então usado para ler 0,003 (como mostrado na imagem).

Os micrômetros em polegadas são lidos de maneira semelhante.

Nota: 0,01 milímetros = 0,000393 polegadas e 0,002 milímetros = 0,000078 polegadas (78 milionésimos) ou, alternativamente, 0,0001 polegadas = 0,00254 milímetros. Portanto, os micrômetros métricos fornecem incrementos de medição menores do que os micrômetros de unidade de polegada comparáveis - a menor graduação de um micrômetro de leitura de polegada comum é de 0,001 polegada; o tipo nônio tem graduações de até 0,0001 pol. (0,00254 mm). Ao usar um micrômetro métrico ou em polegadas, sem um nônio, leituras menores do que as graduadas podem ser obtidas por interpolação visual entre as graduações.

Calibração: teste e ajuste

Zerando

Na maioria dos micrômetros, uma pequena chave de pino é usada para girar a luva em relação ao cilindro, de modo que sua linha zero seja reposicionada em relação às marcações no dedal. Normalmente existe um pequeno orifício na manga para aceitar o pino da chave. Este procedimento de calibração cancelará um erro de zero: o problema de o micrômetro ler diferente de zero quando suas mandíbulas estão fechadas.

Testando

Um micrômetro padrão de uma polegada tem divisões de leitura de 0,001 polegada e uma precisão nominal de ± 0,0001 polegada (" um décimo ", na linguagem do maquinista). Tanto o instrumento de medição quanto o objeto sendo medido devem estar em temperatura ambiente para uma medição precisa; sujeira, abuso e baixa habilidade do operador são as principais fontes de erro.

A precisão dos micrômetros é verificada usando-os para medir blocos padrão , hastes ou padrões semelhantes cujos comprimentos são conhecidos com precisão e exatidão. Se o bloco padrão é conhecido por ter 0,75000 ± 0,00005 polegadas ("setecentos e cinquenta mais ou menos cinquenta milionésimos", isto é, "setecentos e cinquenta mil mais ou menos meio décimo"), então o micrômetro deve medi-lo como 0,7500 polegadas . Se o micrômetro medir 0,7503 polegada, ele está fora de calibração. A limpeza e o torque baixo (mas consistente) são especialmente importantes durante a calibração - cada décimo (ou seja, dez milésimos de polegada) ou centésimo de milímetro, "conta"; cada um é importante. Uma mera partícula de sujeira, ou um mero aperto demais, obscurece a verdade de se o instrumento é capaz de ler corretamente. A solução é simplesmente conscienciosidade - limpeza, paciência, cuidado e atenção devidos e medições repetidas (a boa repetibilidade garante ao calibrador que sua técnica está funcionando corretamente).

A calibração normalmente verifica o erro em 3 a 5 pontos ao longo do intervalo. Apenas um pode ser ajustado para zero. Se o micrômetro estiver em boas condições, então eles estão todos tão próximos de zero que o instrumento parece ler essencialmente "-on" em toda a sua faixa; nenhum erro perceptível é visto em qualquer localidade. Em contraste, em um micrômetro gasto (ou um que foi mal feito para começar), pode-se "perseguir o erro para cima e para baixo na faixa", ou seja, movê- lo para cima ou para baixo para qualquer um dos vários locais ao longo da faixa , ajustando a manga, mas não se pode eliminá- la de todos os locais de uma vez.

A calibração também pode incluir a condição das pontas (planas e paralelas), qualquer catraca e linearidade da escala. O nivelamento e o paralelismo são normalmente medidos com um medidor chamado plano óptico, um disco de vidro ou plástico polido com extrema precisão para ter faces planas e paralelas, o que permite que bandas de luz sejam contadas quando a bigorna e o fuso do micrômetro estão contra ele, revelando sua quantidade de imprecisão geométrica.

Oficinas de máquinas comerciais, especialmente aquelas que fazem certas categorias de trabalho (aeroespacial militar ou comercial, indústria de energia nuclear, médica e outras), são exigidas por várias organizações de padrões (como ISO , ANSI , ASME , ASTM , SAE , AIA , o Militares dos EUA e outros) para calibrar micrômetros e outros medidores em uma programação (muitas vezes anualmente), para afixar uma etiqueta em cada medidor que forneça um número de identificação e uma data de validade de calibração, para manter um registro de todos os medidores por número de identificação e para especificar nos relatórios de inspeção qual medidor foi usado para uma determinada medição.

Nem toda calibração é assunto para laboratórios de metrologia. Um micrômetro pode ser calibrado no local a qualquer momento, pelo menos da maneira mais básica e importante (se não de forma abrangente), medindo um bloco padrão de alto grau e ajustando para corresponder. Mesmo medidores que são calibrados anualmente e dentro de seu prazo de validade devem ser verificados dessa forma a cada um ou dois meses, se forem usados diariamente. Eles geralmente verificarão OK, pois não precisam de ajustes.

A precisão dos blocos medidores em si é rastreável por meio de uma cadeia de comparações até um padrão mestre, como o protótipo internacional do medidor . Esta barra de metal, como o protótipo internacional do quilograma , é mantida sob condições controladas na sede do Bureau Internacional de Pesos e Medidas na França, que é um dos principais laboratórios de padrões de medição do mundo. Esses padrões mestres têm cópias regionais de extrema precisão (mantidas nos laboratórios nacionais de vários países, como o NIST ), e o equipamento metrológico faz a cadeia de comparações. Como a definição do medidor agora é baseada em um comprimento de onda de luz, o protótipo internacional do medidor não é tão indispensável como antes. Mas esses medidores principais ainda são importantes para calibrar e certificar equipamentos metrológicos. Equipamento descrito como "rastreável NIST" significa que sua comparação com medidores principais, e sua comparação com outros, pode ser rastreada através de uma cadeia de documentação para equipamentos nos laboratórios do NIST. Manter este grau de rastreabilidade requer algumas despesas, razão pela qual o equipamento rastreável pelo NIST é mais caro do que o não rastreável pelo NIST. Mas os aplicativos que precisam do mais alto grau de controle de qualidade exigem o custo.

Ajustamento

Um micrômetro que foi zerado e testado e considerado desligado pode ter sua precisão restaurada por meio de ajustes adicionais. Se o erro originar-se das partes do micrômetro que estão com o formato e o tamanho desgastados, a restauração da precisão por esse meio não será possível; em vez disso, o reparo (retificação, polimento ou substituição de peças) é necessário. Para tipos de instrumentos padrão, na prática é mais fácil e rápido, e muitas vezes não mais caro, comprar um novo em vez de buscar a reforma

Veja também

Referências

Bibliografia

- Roe, Joseph Wickham (1916), English and American Tool Builders , New Haven, Connecticut: Yale University Press, LCCN 16011753. Reimpresso por McGraw-Hill, New York and London, 1926 ( LCCN 27-24075 ); e por Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- ISO 3611: "Especificações geométricas do produto (GPS). Equipamento de medição dimensional. Micrômetros para medições externas. Projeto e características metrológicas" (2010)

- BS 870: "Especificação para micrômetros externos" (2008)

- BS 959: "Especificação para micrômetros internos (incluindo micrômetros de haste)" (2008)

- BS 6468: "Especificação para micrômetros de profundidade" (2008)

links externos

- simulador de micrômetro com erro zero.

- Imprima arquivos incluindo aulas e questionários para professores e alunos sobre o assunto em questão.

- Simulador para praticar a leitura e interpretação a um milésimo de milímetro de micrômetro externo

- Como ler um medidor de parafuso micrométrico

- Como é feito, micrômetro