Destilação de membrana - Membrane distillation

|

Dessalinização de água

|

|---|

| Métodos |

|

A destilação por membrana ( MD ) é um processo de separação conduzido termicamente no qual a separação é conduzida pela mudança de fase. Uma membrana hidrofóbica apresenta uma barreira para a fase líquida , permitindo que a fase de vapor (por exemplo, vapor d'água) passe pelos poros da membrana. A força motriz do processo é uma diferença parcial de pressão de vapor comumente desencadeada por uma diferença de temperatura.

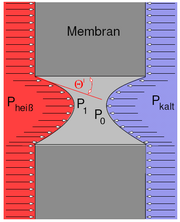

Princípio da destilação por membrana

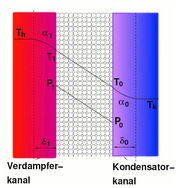

A maioria dos processos que usam uma membrana para separar materiais dependem da diferença de pressão estática como a força motriz entre as duas superfícies delimitadoras (por exemplo, osmose reversa - RO), ou uma diferença na concentração ( diálise ), ou um campo elétrico (ED). A seletividade de uma membrana pode ser devido à relação do tamanho do poro com o tamanho da substância que está sendo retida, ou seu coeficiente de difusão , ou sua polaridade elétrica . Membranas usadas para destilação por membrana (MD) inibem a passagem de água líquida enquanto permitem a permeabilidade para moléculas de água livres e, portanto, para vapor de água. Essas membranas são feitas de material sintético hidrofóbico (por exemplo, PTFE, PVDF ou PP) e oferecem poros com um diâmetro padrão entre 0,1 e 0,5 μm (3,9 × 10 −6 e 1,97 × 10 −5 pol.). Como a água tem fortes características de dipolo , enquanto o tecido da membrana não é polar, o material da membrana não é umedecido pelo líquido. Mesmo que os poros sejam consideravelmente maiores que as moléculas, a alta tensão superficial da água impede que a fase líquida entre nos poros. Um menisco convexo se desenvolve no poro. Este efeito é denominado ação capilar. Entre outros fatores, a profundidade da impressão pode depender da carga de pressão externa no líquido. Uma dimensão para a infiltração dos poros pelo líquido é o ângulo de contato Θ = 90 - Θ '. Enquanto Θ <90 ° e consequentemente Θ '> 0 °, não haverá umedecimento dos poros. Se a pressão externa subir acima da chamada pressão de entrada de líquido , então Θ = 90 ° resultando em um desvio do poro. A força motriz que distribui o vapor através da membrana, a fim de coletá-lo no lado do permeado como água do produto, é a diferença parcial da pressão do vapor de água entre as duas superfícies limitantes. Essa diferença de pressão parcial é o resultado de uma diferença de temperatura entre as duas superfícies limitantes. Como pode ser visto na imagem, a membrana é carregada com um fluxo de alimentação quente de um lado e um fluxo de permeado resfriado do outro lado. A diferença de temperatura através da membrana, geralmente entre 5 e 20 K, transmite uma diferença de pressão parcial que garante que o vapor que se desenvolve na superfície da membrana segue a queda de pressão, permeando pelos poros e condensando no lado mais frio.

Técnicas de destilação de membrana

Existem muitas técnicas diferentes de destilação por membrana. As quatro técnicas básicas diferem principalmente pelo arranjo de seu canal de destilado ou a maneira como este canal é operado. As seguintes tecnologias são as mais comuns:

- MD de contato direto (DCMD)

- Air Gap MD (AGMD)

- Vácuo MD (VMD)

- Varredura de gás MD (SWGMD)

- Destilação de membrana de múltiplos efeitos a vácuo (V-MEMD)

- Permeate Gap MD (PGMD)

MD de contato direto

No DCMD, ambos os lados da membrana são carregados com água de alimentação quente-líquido no lado do evaporador e permeado resfriado no lado do permeado. A condensação do vapor que passa pela membrana ocorre diretamente dentro da fase líquida na superfície do limite da membrana. Uma vez que a membrana é a única barreira bloqueando o transporte de massa, fluxos de permeado relativamente altos relacionados à superfície podem ser alcançados com DCMD. Uma desvantagem é a alta perda de calor sensível, uma vez que as propriedades de isolamento da camada de membrana única são baixas. No entanto, uma grande perda de calor entre o evaporador e o condensador também é o resultado da camada de membrana única. Esse calor perdido não fica disponível para o processo de destilação, diminuindo a eficiência. Ao contrário de outras configurações de destilação por membrana, no DCMD o resfriamento através da membrana é fornecido por fluxo de permeado em vez de pré-aquecimento de alimentação. Portanto, um trocador de calor externo também é necessário para recuperar o calor do permeado, e a alta taxa de fluxo da alimentação deve ser cuidadosamente otimizada.

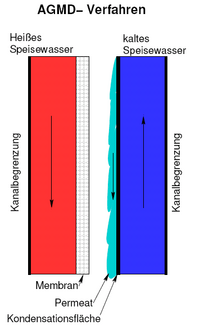

Air-gap MD

No entreferro MD, o canal do evaporador se assemelha ao do DCMD, ao passo que o espaço do permeado fica entre a membrana e uma parede resfriada e é preenchido com ar. O vapor que passa pela membrana deve superar esse espaço de ar antes de condensar na superfície do resfriador. A vantagem desse método é o alto isolamento térmico em direção ao canal do condensador, minimizando as perdas por condução de calor. No entanto, a desvantagem é que o entreferro representa uma barreira adicional para o transporte de massa, reduzindo a saída de permeado relacionada à superfície em comparação com o DCMD. Outra vantagem sobre o DCMD é que as substâncias voláteis com baixa tensão superficial, como álcool ou outros solventes, podem ser separadas das soluções diluídas, devido ao fato de não haver contato entre o líquido permeado e a membrana com AGMD. AGMD é especialmente vantajoso em comparação com alternativas em salinidade mais alta. Variações no AGMD podem incluir superfícies de condensação hidrofóbicas para fluxo aprimorado e eficiência energética. No AGMD, os recursos de design exclusivamente importantes incluem a espessura da lacuna, a hidrofobicidade da superfície de condensação, o design do espaçador de lacuna e o ângulo de inclinação.

Varredura de gás MD

O gás de varredura MD, também conhecido como decapagem de ar, usa uma configuração de canal com uma lacuna vazia no lado do permeado. Esta configuração é a mesma do AGMD. A condensação do vapor ocorre fora do módulo MD em um condensador externo. Tal como acontece com o AGMD, as substâncias voláteis com baixa tensão superficial podem ser destiladas com este processo. A vantagem do SWGMD sobre o AGMD é a redução significativa da barreira ao transporte de massa por fluxo forçado. Assim, maiores fluxos de massa de água do produto relacionados à superfície podem ser alcançados do que com AGMD. Uma desvantagem do SWGMD causada pelo componente de gás e, portanto, pelo maior fluxo de massa total, é a necessidade de uma maior capacidade do condensador. Ao usar fluxos de massa de gás menores, existe o risco de o gás se aquecer na superfície quente da membrana, reduzindo assim a diferença de pressão de vapor e, portanto, a força motriz. Uma solução para esse problema para SWGMD e para AGMD é o uso de uma parede resfriada para o canal de permeado e a manutenção da temperatura por lavagem com gás.

Vacuum MD

Vacuum MD contém uma configuração de canal de entreferro. Depois de passar pela membrana, o vapor é sugado para fora do canal de permeado e condensa fora do módulo como no SWGMD. VCMD e SWGMD podem ser aplicados para a separação de substâncias voláteis de uma solução aquosa ou para a geração de água pura a partir de água salgada concentrada. Uma vantagem desse método é que gases inertes não dissolvidos bloqueando os poros da membrana são sugados pelo vácuo, deixando uma superfície de membrana efetiva maior ativa. Além disso, uma redução do ponto de ebulição resulta em uma quantidade comparável de produto em temperaturas globais mais baixas e diferenças de temperatura mais baixas através da membrana. Uma menor diferença de temperatura necessária deixa uma menor demanda de energia térmica total e específica . No entanto, a geração de um vácuo, que deve ser ajustado à temperatura da água salgada, requer equipamento técnico complexo e é, portanto, uma desvantagem deste método. A demanda de energia elétrica é muito maior com DCMD e AGMD. Um problema adicional é o aumento do valor do pH devido à remoção de CO2 da água de alimentação. Para que a destilação por membrana a vácuo seja eficiente, ela costuma ser executada em configurações de vários estágios.

Permeate-gap MD

A seguir, a configuração do canal principal e o método operacional de um módulo DCMD padrão, bem como um módulo DCMD com gap de permeado separado, devem ser explicados. O design na imagem adjacente representa uma configuração de canal plano, mas também pode ser entendido como um esquema para módulos de fibra oca, planos ou enrolados em espiral.

A configuração completa do canal consiste em um canal do condensador com entrada e saída e um canal do evaporador com entrada e saída. Esses dois canais são separados pela membrana hidrofóbica microporosa. Para o resfriamento, o canal do condensador é inundado com água doce e o evaporador, por exemplo, com água salgada de alimentação. O refrigerante entra no canal do condensador a uma temperatura de 20 ° C (68 ° F). Após passar pela membrana, o vapor se condensa na água de resfriamento, liberando seu calor latente e levando ao aumento da temperatura do refrigerante. A condução de calor sensível também aquece a água de resfriamento através da superfície da membrana. Devido ao transporte de massa através da membrana, o fluxo de massa no evaporador diminui, enquanto o canal do condensador aumenta na mesma quantidade. O fluxo de massa do refrigerante pré-aquecido deixa o canal do condensador a uma temperatura de cerca de 72 ° C (162 ° F) e entra em um trocador de calor, pré-aquecendo assim a água de alimentação. Essa água de alimentação é então fornecida a uma outra fonte de calor e, finalmente, entra no canal do evaporador do módulo MD a uma temperatura de 80 ° C (176 ° F). O processo de evaporação extrai o calor latente do fluxo de alimentação, que resfria a alimentação cada vez mais na direção do fluxo. A redução adicional do calor ocorre devido ao calor sensível que passa através da membrana. A água de alimentação resfriada deixa o canal do evaporador a aproximadamente 28 ° C. As diferenças totais de temperatura entre a entrada do condensador e a saída do evaporador e a entrada do condensador e a saída do evaporador são quase iguais. Em um módulo PGMD, o canal do permeado é separado do canal do condensador por uma superfície de condensação. Isso permite o uso direto de uma alimentação de água salgada como refrigerante, uma vez que não entra em contato com o permeado. Considerando isso, a água de resfriamento ou alimentação que entra no canal do condensador a uma temperatura T1 agora também pode ser usada para resfriar o permeado. A condensação do vapor ocorre dentro do líquido permeado. A água de alimentação pré-aquecida que foi usada para resfriar o condensador pode ser conduzida diretamente a uma fonte de calor para aquecimento final, após deixar o condensador na temperatura T2. Após atingir a temperatura T3, ele é conduzido para o evaporador. O permeado é extraído à temperatura T5 e a salmoura resfriada é descarregada à temperatura T4.

Uma vantagem do PGMD sobre o DCMD é o uso direto da água de alimentação como líquido de resfriamento dentro do módulo e, portanto, a necessidade de apenas um trocador de calor para aquecer a alimentação antes de entrar no evaporador. Assim, as perdas por condução de calor são reduzidas e componentes caros podem ser cortados. Uma outra vantagem é a separação do permeado do refrigerante. Portanto, o permeado não precisa ser extraído posteriormente no processo e o fluxo de massa do refrigerante no canal do condensador permanece constante. A baixa velocidade de fluxo do permeado na lacuna do permeado é uma desvantagem desta configuração, pois leva a uma má condução de calor da superfície da membrana para a parede do condensador. As altas temperaturas na superfície delimitadora da membrana do lado do permeado são o resultado desse efeito ( polarização de temperatura ), que diminui a diferença de pressão de vapor e, portanto, a força motriz do processo. No entanto, é benéfico que as perdas por condução de calor através da membrana também sejam reduzidas por este efeito. Este desafio de baixa condução de calor por gap é amplamente removido com uma variante de PGMD chamada CGMD, ou destilação de membrana de gap condutiva, que adiciona espaçadores termicamente condutores aos gap. Em comparação com AGMD, em PGMD ou CGMD, uma maior saída de permeado relacionado à superfície é alcançada, uma vez que o fluxo de massa não é adicionalmente inibido pela resistência à difusão de uma camada de ar.

Destilação de membrana de múltiplos efeitos a vácuo

O módulo típico de destilação por membrana de múltiplos efeitos a vácuo (por exemplo, a marca Memsys V-MEMD) consiste em um gerador de vapor, estágios de evaporação-condensação e um condensador. Cada estágio recupera o calor da condensação, fornecendo um design de múltiplos efeitos. O destilado é produzido em cada estágio de evaporação-condensação e no condensador.

Levantador de vapor: O calor produzido pela fonte externa de calor (por exemplo, solar térmico ou calor residual) é trocado no gerador de vapor. A água no gerador de vapor está em pressão mais baixa (por exemplo, 400 hPa), em comparação com o ambiente. O vapor quente flui para o primeiro estágio de evaporação-condensação (estágio 1).

Estágios de evaporação-condensação: Os estágios são compostos de membranas hidrofóbicas alternativas e quadros de folha (polipropileno, PP). A alimentação (por exemplo, água do mar) é introduzida no estágio 1 do módulo. A alimentação flui em série através dos estágios de evaporação-condensação. No final da última etapa, é ejetado como salmoura.

Etapa 1: O vapor do evaporador condensa em uma folha de PP no nível de pressão P1 e a temperatura T1 correspondente. A combinação de uma folha metálica e uma membrana hidrofóbica cria um canal para a alimentação, onde a alimentação é aquecida pelo calor de condensação do vapor do gerador de vapor. A alimentação evapora sob a pressão negativa P2. O vácuo é sempre aplicado ao lado do permeado das membranas.

Estágio [2, 3, 4, x]: Este processo é replicado em outros estágios e cada estágio está em uma pressão e temperatura mais baixas.

Condensador: O vapor produzido no estágio final de evaporação-condensação é condensado no condensador, usando o fluxo de refrigerante (por exemplo, água do mar).

Produção de destilado: O destilado condensado é transportado pela parte inferior de cada estágio pela diferença de pressão entre os estágios.

Projeto do módulo memsys: dentro de cada quadro memsys, e entre os quadros, canais são criados. Os quadros de folha são os 'canais de destilação'. Os quadros de membrana são os 'canais de vapor'. Entre quadros de folha e membrana, 'canais de alimentação' são criados. O vapor entra no palco e flui em quadros paralelos de folha. A única opção para o vapor que entra nas estruturas de folha é condensar, ou seja, o vapor entra em uma estrutura de folha 'sem saída'. Embora seja chamado de quadro de 'beco sem saída', ele contém um pequeno canal para remover os gases não condensáveis e aplicar o vácuo.

O vapor condensado flui para um canal de destilado. O calor da condensação é transportado pela folha metálica e imediatamente convertido em energia de evaporação, gerando novo vapor no canal de alimentação da água do mar. O canal de alimentação é limitado por uma folha de condensação e uma membrana. O vapor deixa os canais da membrana e é coletado em um canal principal de vapor. O vapor sai do palco por meio desse canal e entra no próximo estágio. A Memsys desenvolveu uma linha de produção altamente automatizada para os módulos e pode ser facilmente ampliada. Como o processo memsys funciona em baixas temperaturas modestas (menos de 90 ° C ou 194 ° F) e pressão negativa moderada, todos os componentes do módulo são feitos de polipropileno (PP). Isso elimina a corrosão e a formação de incrustações e permite uma produção econômica em larga escala.

Formulários

As aplicações típicas de destilação por membrana são:

- Dessalinização de água do mar

- Dessalinização de água salobra

- Tratamento de dessalinização com salmoura

- Tratamento de água de processo

- Purificação da água

- Remoção / concentração de amônio

- Concentração de recursos

Destilação por membrana movida a energia solar

A destilação por membrana é muito adequada para unidades compactas de dessalinização movidas a energia solar , proporcionando uma produção de pequeno e médio alcance inferior a 10.000 litros por dia (2.600 US gal / d). Especialmente o desenho espiralado patenteado pela GORE no ano de 1985 se adapta a esta aplicação. Dentro do projeto MEMDIS, que começou em 2003, o Instituto Fraunhofer para Sistemas de Energia Solar ISE começou a desenvolver módulos MD, bem como instalar e analisar dois sistemas operacionais movidos a energia solar diferentes, junto com outros parceiros do projeto. O primeiro tipo de sistema é o chamado sistema compacto, projetado para produzir uma produção de água potável de 100-120 litros por dia (26-32 US gal / d) da água do mar ou salobra. O objetivo principal do projeto do sistema é uma planta simples, autossuficiente, de baixa manutenção e robusta para mercados-alvo em áreas áridas e semi-áridas de baixa infraestrutura. O segundo tipo de sistema é a chamada planta de dois ciclos com uma capacidade de cerca de 2.000 litros por dia (530 US gal / d). Aqui, o circuito coletor é separado do circuito de dessalinização por um trocador de calor resistente à água salgada. Com base nesses dois tipos de sistema, vários protótipos foram desenvolvidos, instalados e observados.

A configuração padrão do sistema compacto de hoje (2011) é capaz de produzir uma produção de destilado de até 150 litros por dia (40 US gal / d). A energia térmica necessária é fornecida por um campo coletor solar térmico de 6,5 m 2 (70 pés quadrados) . A energia elétrica é fornecida por um módulo fotovoltaico de 75 W. Este tipo de sistema está sendo desenvolvido e comercializado pela Solar Spring GmbH, um spin-off do Fraunhofer Institute for Solar Energy Systems. No âmbito do projecto MEDIRAS, foi instalado um outro projecto da UE, um sistema melhorado de dois circuitos, na Ilha de Gran Canaria. Construído dentro de um contêiner de 6,1 m (20 pés) e equipado com uma área de coletor de 225 m 2 (2.420 pés quadrados), um tanque de armazenamento de calor possibilita uma produção de destilado de até 3.000 litros por dia (790 US gal / d) . Outras aplicações com até 5.000 litros por dia (1.300 US gal / d) também foram implementadas, seja 100% movido a energia solar ou como projetos híbridos em combinação com calor residual.

Desafios

A operação dos sistemas de destilação por membrana enfrenta várias barreiras importantes que podem prejudicar a operação ou impedir que seja uma opção viável. O principal desafio é o umedecimento da membrana, onde o soro fisiológico vaza através da membrana, contaminando o permeado. Isso é especialmente causado por incrustação na membrana, onde partículas, sais ou formas orgânicas se depositam na superfície da membrana. As técnicas para mitigar a incrustação incluem a superhidrofobicidade da membrana, retrolavagem de ar para reverter ou prevenir o umedecimento, escolher as condições de operação sem incrustação e manter as camadas de ar na superfície da membrana.

O maior desafio para que a destilação por membrana seja econômica é a eficiência energética. Os sistemas comerciais não atingiram um consumo de energia competitivo em comparação com as tecnologias térmicas líderes, como a destilação de múltiplos efeitos , embora algumas tenham chegado perto, e as pesquisas mostraram potencial para melhorias significativas na eficiência energética.

Referências

Literatura

- HE Hoemig: Seawater e Seawater Destillation Vulkan-Verlag, 1978, 3802724380

- Winter, D .; Koschikowski, J .; Wieghaus, M .: Dessalinização usando destilação por membrana: Estudos experimentais em módulos de enrolamento em espiral em escala real . Fraunhofer ISE, Freiburg 2011.

- E. Curcio, E. Drioli: "Membrane Distillation and Related Operations — A Review", Separation & Purification Reviews 34/1 35-85, 2005.