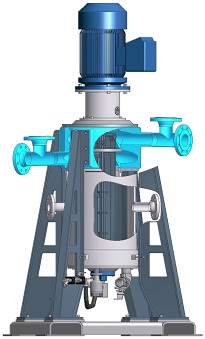

Extrator centrífugo - Centrifugal extractor

Um extrator centrífugo - também conhecido como um contator centrífugo ou contator centrífugo anular - usa a rotação do rotor dentro de uma centrífuga para misturar dois líquidos imiscíveis fora do rotor e para separar os líquidos no campo de gravidade dentro do rotor. Dessa forma, um extrator centrífugo gera uma extração contínua de uma fase líquida (caldo de fermentação) para outra fase líquida (solvente orgânico).

História

O projeto e o desenvolvimento de extratores centrífugos anulares têm sido realizados por vários laboratórios do Departamento de Energia por mais de 40 anos. O projeto inicial do contator centrífugo anular foi feito no Laboratório Nacional de Argonne por meio da modificação de um projeto misto de remo no Savannah River Site . Tem sido empregado em processos de extração por solvente de metais valiosos para a indústria nuclear. Um resumo dos princípios e aplicações do projeto do contator está incluído em uma compilação recente.

A comercialização dessa tecnologia começou em 1990, quando uma patente foi concedida para a separação contínua de hidrocarbonetos da água (Meikrantz, 1990). Nos últimos anos, o projeto da centrífuga foi aprimorado ainda mais e ampliado para taxas de fluxo de várias centenas de litros por minuto (Meikrantz et al. , 1997). Esses contatores são usados como parte da Instalação de Processamento de Resíduos de Sal no Local do Rio Savannah para a implementação do processo CSSX para extrair césio radioativo dos resíduos do tanque ali armazenados.

Extrator centrífugo Monostage

Dois líquidos imiscíveis de densidades diferentes são alimentados para as entradas separadas e são rapidamente misturados no espaço anular entre o rotor giratório e o alojamento estacionário. As fases mistas são direcionadas para o centro do rotor por aletas radiais na base da caixa. Conforme os líquidos entram na abertura central do rotor, eles são acelerados em direção à parede. As fases misturadas são rapidamente aceleradas para a velocidade do rotor e a separação começa quando os líquidos são deslocados para cima. Um sistema de barragens no topo do rotor permite que cada fase saia do rotor, onde cai em um anel coletor e sai do estágio. O fluxo entre os estágios é por gravidade, sem necessidade de bombas entre os estágios. Os contatores centrífugos atuam assim como um misturador, centrífuga e bomba. Os contatores centrífugos são normalmente referidos pelo diâmetro de seu rotor. Assim, um contator centrífugo de 5 polegadas é aquele que tem um rotor de 5 polegadas de diâmetro.

Os contatores centrífugos anulares são máquinas de rotações por minuto (rpm) relativamente baixas, com aumento moderado da gravidade (100–2000 G) e, portanto, podem ser alimentados por um motor de velocidade variável de acionamento direto. O RPM típico para unidades pequenas (2 cm) é de aproximadamente 3600 RPM, enquanto as unidades maiores operariam com RPM mais baixo dependendo de seu tamanho (a velocidade típica para um contator de 5 polegadas [12,5 cm] é ~ 1800 RPM). A eficácia de uma separação centrífuga pode ser facilmente descrita como proporcional ao produto da força exercida em múltiplos da gravidade ( g ) e o tempo de residência em segundos ou g- segundos. Alcançar um determinado valor de g- segundos em uma centrífuga líquido-líquido pode ser obtido de duas maneiras: aumentando os múltiplos da gravidade ou aumentando o tempo de residência. A criação de valores de força- g mais altos para um diâmetro de rotor específico é uma função apenas de rpm.

Extrator centrífugo multiestágio

A solução de alimentação contendo inicialmente um ou mais solutos (fase pesada no desenho da seção transversal da Fig. 3.) e um solvente imiscível com uma densidade diferente (fase leve nos esboços da seção transversal) fluem contra-atualmente através do rotor do extrator, projetado com um pilha de subconjuntos mecânicos representando o número necessário de estágios separados. As sucessivas operações de mistura e separação realizadas em cada estágio mecânico permitem a transferência de massa dos solutos da solução de alimentação para o solvente.

Cada estágio consiste em

- Câmara de mistura onde se misturam as duas fases e onde se efetua a transferência dos solutos a extrair. Um disco fixo permite que as duas fases sejam misturadas e criem uma emulsão. Ele funciona como uma bomba para extrair as duas fases do estágio anterior.

- Câmara de decantação onde os dois líquidos previamente misturados são completamente separados por força centrífuga. As represas de estouro estabilizam a área de separação independentemente das taxas de fluxo. A posição da interfase depende do diâmetro da barreira de estouro de fase pesada, que é intercambiável e deve ser selecionada de acordo com a razão de densidade de fase.

Configurações

Mistura e separação

Conforme descrito acima, a configuração de mistura e separação é a operação padrão para contatores centrífugos usados para processos de extração líquido-líquido . Os dois líquidos (normalmente uma fase aquosa (pesada) e uma fase orgânica (leve)) entram na zona de mistura anular onde uma dispersão líquido-líquido é formada e a extração ocorre quando os solutos (por exemplo, íons metálicos dissolvidos) são transferidos de uma fase para o de outros. Dentro do rotor, os líquidos serão separados em uma fase pesada (azul) e uma fase leve (amarela) por suas respectivas densidades. Esta proporção de cada fase (razão de fase), taxa de fluxo total, velocidade do rotor e tamanhos de barragem variam para otimizar a eficiência de separação. Os líquidos separados são descarregados sem pressão e fluxo por gravidade para sair do estágio (observe que a saída é mais alta do que a entrada na Fig. 2).

Separação por alimentação direta

Para aplicações que requerem apenas a separação de uma dispersão pré-misturada (por exemplo, separação de óleo / água na limpeza ambiental), a alimentação direta oferece a opção de alimentar o fluxo de líquido misturado com uma força bruta baixa diretamente no rotor. Dentro do rotor, os líquidos serão separados em uma fase pesada (azul) e uma fase leve (amarela). Este princípio é usado para otimizar a eficiência de separação. Os líquidos separados serão descarregados sem pressão.

Processamento de múltiplos estágios

Normalmente, para processos de extração por solvente em equipamentos de estágio, como o contator centrífugo, você teria vários contatores em série para extração, depuração e decapagem (e talvez outros). O número de estágios necessários em cada seção do processo dependeria dos requisitos de design do processo (fator de extração necessário). No caso da Fig. 6, quatro estágios interconectados fornecem um processo contínuo no qual o primeiro estágio é um estágio de decantação. Os próximos dois estágios mostram uma extração de contra-corrente. O último estágio é uma neutralização como uma interconexão de fluxo cruzado.

Veja também

Referências

links externos

- CINC Industries Fabricante de contatores centrífugos

- ROUSSELET ROBATEL Extratores centrífugos Monostage

- ROUSSELET ROBATEL Extratores centrífugos multiestágios

- (em alemão) Um extrator centrífugo lava, extrai e separa em uma única etapa de processamento (artigo na revista Process).

- Extratores centrífugos líquidos de fase única e multiestágio CINC Germany

- Extrator centrífugo para aplicações líquido-líquido em processo

- O que é um contator centrífugo anular?

- Modelagem de dinâmica de fluidos computacional (CFD) de contatores centrífugos

- Patente do extrator centrífugo multiestágio