Deposição de pulverização catódica - Sputter deposition

A deposição por pulverização catódica é um método de deposição física de vapor (PVD) de deposição de filme fino por pulverização catódica . Isso envolve a ejeção de material de um "alvo" que é uma fonte para um "substrato", como uma pastilha de silício . Resputtering é a reemissão do material depositado durante o processo de deposição por bombardeio de íons ou átomos. Os átomos pulverizados ejetados do alvo têm uma ampla distribuição de energia, normalmente até dezenas de eV (100.000 K ). Os íons pulverizados (normalmente apenas uma pequena fração das partículas ejetadas são ionizadas - na ordem de 1 por cento) podem voar balisticamente do alvo em linhas retas e impactar energeticamente nos substratos ou na câmara de vácuo (causando resputtering). Alternativamente, em pressões de gás mais altas, os íons colidem com os átomos de gás que atuam como moderadores e se movem difusivamente, atingindo os substratos ou a parede da câmara de vácuo e condensando após passar por um passeio aleatório . Toda a gama, desde o impacto balístico de alta energia até o movimento termalizado de baixa energia, pode ser acessada alterando-se a pressão do gás de fundo. O gás de pulverização catódica geralmente é um gás inerte como o argônio . Para uma transferência de momento eficiente, o peso atômico do gás de pulverização catódica deve ser próximo ao peso atômico do alvo, portanto, para elementos leves de pulverização catódica é preferível o neônio , enquanto para elementos pesados são usados criptônio ou xenônio . Gases reativos também podem ser usados para pulverizar compostos. O composto pode ser formado na superfície alvo, em vôo ou no substrato, dependendo dos parâmetros do processo. A disponibilidade de muitos parâmetros que controlam a deposição por pulverização catódica torna-o um processo complexo, mas também permite aos especialistas um alto grau de controle sobre o crescimento e a microestrutura do filme.

Usos

Uma das primeiras aplicações comerciais amplamente difundidas de deposição por pulverização catódica, que ainda é uma de suas aplicações mais importantes, é na produção de discos rígidos de computador . A pulverização catódica é amplamente utilizada na indústria de semicondutores para depositar filmes finos de vários materiais em processamento de circuito integrado . Revestimentos finos anti-reflexo em vidro para aplicações ópticas também são depositados por pulverização catódica. Por causa das baixas temperaturas do substrato usadas, a pulverização catódica é um método ideal para depositar metais de contato para transistores de filme fino . Outra aplicação familiar de pulverização catódica são os revestimentos de baixa emissividade em vidro , usados em montagens de janela de painel duplo. O revestimento é uma multicamada contendo óxidos de prata e metais , como óxido de zinco , óxido de estanho ou dióxido de titânio . Uma grande indústria desenvolveu-se em torno do revestimento de brocas de ferramenta usando nitretos pulverizados, como nitreto de titânio , criando o conhecido revestimento duro de cor dourada. A pulverização catódica também é usada como processo para depositar a camada de metal (por exemplo, alumínio) durante a fabricação de CDs e DVDs.

As superfícies do disco rígido usam CrO x pulverizado e outros materiais pulverizados. A pulverização catódica é um dos principais processos de fabricação de guias de ondas ópticas e é outra forma de fazer células solares fotovoltaicas eficientes .

Revestimento Sputter

O revestimento por pulverização catódica em microscopia eletrônica de varredura é um processo de deposição catódica para cobrir uma amostra com uma fina camada de material condutor, normalmente um metal, como uma liga de ouro / paládio (Au / Pd). Um revestimento condutor é necessário para evitar o carregamento de uma amostra com um feixe de elétrons no modo SEM convencional (alto vácuo, alta tensão). Embora os revestimentos de metal também sejam úteis para aumentar a relação sinal-ruído (metais pesados são bons emissores de elétrons secundários), eles são de qualidade inferior quando a espectroscopia de raios-X é empregada. Por esta razão, ao usar a espectroscopia de raios-X, um revestimento de carbono é preferido.

Comparação com outros métodos de deposição

Uma vantagem importante da deposição por pulverização catódica é que mesmo materiais com pontos de fusão muito altos são facilmente pulverizados, enquanto a evaporação desses materiais em um evaporador de resistência ou célula de Knudsen é problemática ou impossível. Os filmes depositados por pulverização catódica têm uma composição próxima à do material de origem. A diferença é devido a diferentes elementos se espalharem de maneira diferente por causa de sua massa diferente (os elementos leves são desviados mais facilmente pelo gás), mas essa diferença é constante. Os filmes pulverizados normalmente têm uma melhor adesão ao substrato do que os filmes evaporados . Um alvo contém uma grande quantidade de material e não requer manutenção, tornando a técnica adequada para aplicações de vácuo ultra-alto. As fontes de pulverização catódica não contêm partes quentes (para evitar o aquecimento, elas são normalmente resfriadas por água) e são compatíveis com gases reativos como o oxigênio. A pulverização catódica pode ser realizada de cima para baixo, enquanto a evaporação deve ser realizada de baixo para cima. Processos avançados, como crescimento epitaxial, são possíveis.

Algumas desvantagens do processo de pulverização catódica são que o processo é mais difícil de combinar com uma decolagem para estruturar o filme. Isso porque o transporte difuso, característico da pulverização catódica, impossibilita uma sombra completa. Assim, não se pode restringir totalmente para onde vão os átomos, o que pode levar a problemas de contaminação. Além disso, o controle ativo para o crescimento camada por camada é difícil em comparação com a deposição de laser pulsado e gases inertes de pulverização catódica são incorporados ao filme em crescimento como impurezas. A deposição pulsada a laser é uma variante da técnica de deposição por pulverização catódica, na qual um feixe de laser é usado para a pulverização catódica. O papel dos íons sputtered e resputtered e do gás de fundo é totalmente investigado durante o processo de deposição do laser pulsado.

Tipos de deposição por pulverização catódica

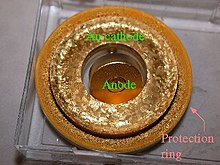

Fontes de pulverização catódica frequentemente empregam magnetrons que utilizam fortes campos elétricos e magnéticos para confinar partículas de plasma carregadas perto da superfície do alvo de pulverização catódica. Em um campo magnético, os elétrons seguem caminhos helicoidais em torno das linhas do campo magnético, passando por mais colisões ionizantes com gases neutros perto da superfície do alvo do que ocorreria de outra forma. (À medida que o material do alvo se esgota, um perfil de erosão em "pista de corrida" pode aparecer na superfície do alvo.) O gás de pulverização é tipicamente um gás inerte como o argônio. Os íons de argônio extras criados como resultado dessas colisões levam a uma taxa de deposição mais alta. O plasma também pode ser sustentado com uma pressão mais baixa dessa forma. Os átomos pulverizados têm carga neutra e, portanto, não são afetados pela armadilha magnética. O acúmulo de carga em alvos isolantes pode ser evitado com o uso de pulverização catódica de RF, onde o sinal de polarização anodo-catodo é variado a uma taxa alta (comumente 13,56 MHz ). A pulverização catódica de RF funciona bem para produzir filmes de óxido altamente isolantes, mas com o custo adicional de fontes de alimentação de RF e redes de combinação de impedância . Os campos magnéticos dispersos que vazam de alvos ferromagnéticos também perturbam o processo de pulverização catódica. Pistolas de pulverização especialmente concebidas com ímanes permanentes invulgarmente fortes devem ser frequentemente utilizadas em compensação.

Sputtering de feixe de íons

A pulverização catódica por feixe de íons (IBS) é um método em que o alvo é externo à fonte de íons . Uma fonte pode funcionar sem nenhum campo magnético, como em um medidor de ionização de filamento quente . Em uma fonte Kaufman, os íons são gerados por colisões com elétrons confinados por um campo magnético, como em um magnetron. Eles são então acelerados pelo campo elétrico que emana de uma grade em direção a um alvo. Conforme os íons deixam a fonte, eles são neutralizados por elétrons de um segundo filamento externo. O IBS tem a vantagem de que a energia e o fluxo de íons podem ser controlados independentemente. Como o fluxo que atinge o alvo é composto de átomos neutros, alvos isolantes ou condutores podem ser pulverizados. A IBS encontrou aplicação na fabricação de cabeçotes de filme fino para drives de disco . Um gradiente de pressão entre a fonte de íons e a câmara de amostra é gerado colocando a entrada de gás na fonte e disparando através de um tubo para a câmara de amostra. Isso economiza gás e reduz a contaminação em aplicações UHV . A principal desvantagem do IBS é a grande quantidade de manutenção necessária para manter a fonte de íons operando.

Pulverização catódica reativa

Na pulverização catódica reativa, as partículas pulverizadas de um material alvo passam por uma reação química com o objetivo de depositar um filme com composição diferente em um determinado substrato. A reação química que as partículas sofrem é com um gás reativo introduzido na câmara de pulverização catódica, como oxigênio ou nitrogênio, possibilitando a produção de filmes de óxido e nitreto, respectivamente. A introdução de um elemento adicional ao processo, ou seja, o gás reativo, tem uma influência significativa nas deposições desejadas, dificultando a localização dos pontos ideais de trabalho. Assim, a grande maioria dos processos de pulverização catódica de base reativa são caracterizados por um comportamento semelhante ao da histerese, necessitando assim de controle adequado dos parâmetros envolvidos, por exemplo, a pressão parcial de trabalho (ou inerte) e gases reativos, para miná-lo. Berg et al. propôs um modelo significativo, ou seja, o modelo de Berg, para estimar o impacto da adição do gás reativo em processos de sputtering. Geralmente, a influência da pressão relativa do gás reativo e do fluxo foram estimados de acordo com a erosão do alvo e a taxa de deposição do filme no substrato desejado. A composição do filme pode ser controlada variando as pressões relativas dos gases inertes e reativos. A estequiometria do filme é um parâmetro importante para otimizar propriedades funcionais como a tensão em SiN x e o índice de refração de SiO x .

Deposição assistida por íons

Na deposição assistida por íons (IAD), o substrato é exposto a um feixe de íons secundário operando em uma potência menor do que a pistola de pulverização catódica. Normalmente, uma fonte Kaufman, como a usada no IBS, fornece o feixe secundário. O IAD pode ser usado para depositar carbono na forma de diamante em um substrato. Quaisquer átomos de carbono que pousem no substrato e não se liguem adequadamente à estrutura do cristal de diamante serão eliminados pelo feixe secundário. A NASA usou essa técnica para fazer experiências com o depósito de filmes de diamante nas lâminas das turbinas na década de 1980. O IAD é usado em outras aplicações industriais importantes, como a criação de revestimentos de superfície de carbono amorfo tetraédrico em pratos de disco rígido e revestimentos de nitreto de metal de transição rígido em implantes médicos.

Sputtering de alta utilização de alvo (HiTUS)

A pulverização catódica também pode ser realizada por geração remota de um plasma de alta densidade. O plasma é gerado em uma abertura da câmara lateral na câmara de processo principal, contendo o alvo e o substrato a ser revestido. Como o plasma é gerado remotamente, e não a partir do próprio alvo (como no convencional magnetron sputtering), a corrente de iões para o alvo é independente da voltagem aplicada ao alvo.

Pulverização por magnetron de alta potência (HiPIMS)

HiPIMS é um método para deposição física de vapor de filmes finos que se baseia na deposição por pulverização catódica de magnetron. HiPIMS utiliza densidades de potência extremamente altas da ordem de kW / cm 2 em pulsos curtos (impulsos) de dezenas de microssegundos em ciclo de trabalho baixo de <10%.

Pulverização do fluxo de gás

A pulverização catódica do fluxo de gás usa o efeito de cátodo oco , o mesmo efeito pelo qual as lâmpadas de cátodo oco operam. Na pulverização catódica de fluxo de gás, um gás de trabalho como o argônio é conduzido através de uma abertura em um metal sujeito a um potencial elétrico negativo. Densidades de plasma aumentadas ocorrem no cátodo oco, se a pressão na câmara p e uma dimensão característica L do cátodo oco obedecem à lei de Paschen 0,5 Pa · m < p · L <5 Pa · m. Isso causa um alto fluxo de íons nas superfícies circundantes e um grande efeito de pulverização catódica. A pulverização catódica de fluxo de gás com base em cátodo oco pode, portanto, ser associada a grandes taxas de deposição de até valores de alguns µm / min.

Estrutura e morfologia

Em 1974, JA Thornton aplicou o modelo de zona de estrutura para a descrição de morfologias de filme fino para deposição por pulverização catódica. Em um estudo sobre camadas metálicas preparadas por sputtering DC, ele estendeu o conceito de zona de estrutura inicialmente introduzido por Movchan e Demchishin para filmes evaporados . Thornton introduziu uma outra zona de estrutura T, que foi observada em baixas pressões de argônio e caracterizada por grãos fibrosos densamente compactados. O ponto mais importante desta extensão foi enfatizar a pressão p como um parâmetro decisivo do processo. Em particular, se técnicas hipertérmicas como pulverização catódica etc. são usadas para a sublimação de átomos de origem, a pressão governa através do caminho livre médio a distribuição de energia com a qual eles colidem com a superfície do filme em crescimento. Ao lado da temperatura de deposição T d, a pressão da câmara ou o caminho livre médio devem ser sempre especificados ao se considerar um processo de deposição.

Como a deposição catódica pertence ao grupo de processos assistidos por plasma, próximo a átomos neutros também espécies carregadas (como íons de argônio) atingem a superfície do filme em crescimento, e este componente pode exercer um grande efeito. Denotando os fluxos de íons e átomos que chegam por J i e J a , descobriu-se que a magnitude da razão J i / J a desempenha um papel decisivo na microestrutura e morfologia obtida no filme. O efeito do bombardeio de íons pode ser derivado quantitativamente de parâmetros estruturais como orientação preferencial de cristalitos ou textura e do estado de tensão residual . Foi demonstrado recentemente que texturas e tensões residuais podem surgir em camadas de Ti pulverizadas por fluxo de gás que se comparam às obtidas em peças de trabalho de Ti macroscópicas submetidas a uma severa deformação plástica por shot peening .

Veja também

Referências

Leitura adicional

- Os Fundamentos da Tecnologia de Revestimento a Vácuo por D. Mattox

- William D. Westwood (2003). Sputter Deposition, AVS Education Committee Book Series . 2 . ISBN 978-0-7354-0105-1.

- Kiyotaka Wasa e Shigeru Hayakawa (1992). Manual de princípios, tecnologia e aplicações da tecnologia de deposição por pulverização catódica . ISBN 0815512805.