Espadachim japonês - Japanese swordsmithing

A ourivesaria japonesa é o processo de cutelaria de trabalho intensivo desenvolvido no Japão para forjar armas de lâmina feitas tradicionalmente ( nihonto ), incluindo katana , wakizashi , tantō , yari , naginata , nagamaki , tachi , nodachi , ōdachi , kodachi e ya (flecha) .

As lâminas das espadas japonesas eram freqüentemente forjadas com perfis diferentes, espessuras de lâmina diferentes e quantidades variadas de moagem . Wakizashi e tantō não eram simplesmente katana em escala reduzida, mas eram freqüentemente forjados sem uma crista ( hira-zukuri ) ou outras formas semelhantes que eram muito raras na katana .

Métodos tradicionais

Produção de aço

O aço usado na produção de espadas é conhecido como tamahagane (玉 鋼: た ま は が ね) ou "joia de aço" ( tama - bola ou joia, hagane - aço). Tamahagane é produzido a partir de areia de ferro , uma fonte de minério de ferro, e usado principalmente para fazer espadas de samurai , como a katana , e algumas ferramentas.

O processo de fundição usado é diferente da moderna produção em massa de aço. É construído um vaso de argila com cerca de 1,1 m (3 pés 7 pol.) De altura, 3 m (10 pés) de comprimento e 1,1 m (3 pés 7 pol.) De largura. Isso é conhecido como tatara . Depois que a banheira de argila endurece, ela é cozida até secar. Uma queima de carvão é iniciada a partir de carvão de pinho macio . Em seguida, a fundição aguardará que o fogo atinja a temperatura correta. Nesse ponto, ele direcionará a adição de areia de ferro conhecida como satetsu . Isso será coberto com mais carvão e mais areia de ferro nas próximas 72 horas. São necessárias quatro ou cinco pessoas para trabalhar constantemente neste processo. Demora cerca de uma semana para construir a tatara e concluir a conversão do ferro em aço. Como o carvão não pode exceder o ponto de fusão do ferro, o aço não pode se tornar totalmente fundido, e isso permite que materiais com alto e baixo teor de carbono sejam criados e separados depois de resfriados. Quando concluída, a tatara é quebrada para remover a flor de aço , conhecida como kera . No final do processo, a tatara terá consumido cerca de 10 toneladas curtas (9,1 t) de satetsu e 12 toneladas curtas (11 t) de carvão, deixando cerca de 2,5 toneladas curtas (2,3 t) de kera , das quais menos de uma tonelada de tamahagane pode ser produzido. Um único kera pode valer centenas de milhares de dólares, o que o torna muito mais caro do que os aços modernos. Atualmente, o tamahagane é feito apenas três ou quatro vezes por ano pela Nittoho e Hitachi Metals durante o inverno em um prédio de madeira e só é vendido para mestres espadachins.

Construção

O forjamento de uma lâmina japonesa normalmente levava muitos dias ou semanas e era considerado uma arte sagrada, tradicionalmente acompanhada por uma grande variedade de rituais religiosos xintoístas . Tal como acontece com muitos empreendimentos complexos, vários artistas estiveram envolvidos. Havia um ferreiro para forjar a forma áspera, geralmente um segundo ferreiro (aprendiz) para dobrar o metal, um polidor especialista e até mesmo um especialista para a borda. Freqüentemente, havia também especialistas em bainhas, cabos e proteções para as mãos.

Forjamento

O bloco de aço, ou kera , que é produzido na tatara, contém aço que varia muito em conteúdo de carbono, indo do ferro forjado ao ferro - gusa . Três tipos de aço são escolhidos para a lâmina; um aço de muito baixo carbono chamado hocho-tetsu é usado para o núcleo da lâmina ( shingane ). O aço de alto carbono ( tamahagane ) e o ferro-gusa refundido ( ferro fundido ou nabe-gane ) são combinados para formar a camada externa da lâmina ( kawagane ). Apenas cerca de 1/3 da kera produz aço adequado para a produção de espadas.

A parte mais conhecida do processo de fabricação é a dobradura do aço, onde as espadas são feitas aquecendo, martelando e dobrando repetidamente o metal. O processo de dobrar metal para melhorar a resistência e remover impurezas é frequentemente atribuído a ferreiros japoneses específicos nas lendas. O dobramento remove as impurezas e ajuda a uniformizar o conteúdo de carbono, enquanto as camadas alternadas combinam dureza com ductilidade para aumentar significativamente a tenacidade.

Na fabricação tradicional de espadas japonesas, o ferro com baixo teor de carbono é dobrado várias vezes sozinho, para purificá-lo. Isso produz o metal macio a ser usado no núcleo da lâmina. O aço com alto teor de carbono e o ferro fundido com alto teor de carbono são então forjados em camadas alternadas. O ferro fundido é aquecido, temperado em água e então quebrado em pequenos pedaços para ajudar a se livrar da escória . O aço é então forjado em uma única placa, e as peças de ferro fundido são empilhadas no topo, e tudo é forjado e soldado em um único tarugo, que é chamado de processo age-kitae . O tarugo é então alongado, cortado, dobrado e soldado novamente. O aço pode ser dobrado transversalmente (de frente para trás) ou longitudinalmente (de lado a lado). Freqüentemente, ambas as direções de dobra são usadas para produzir o padrão de grão desejado. Esse processo, chamado shita-kitae , é repetido de 8 a 16 vezes. Após 20 dobras (2 20 ou 1.048.576 camadas individuais), há muita difusão no conteúdo de carbono. O aço torna-se quase homogêneo nesse aspecto, e o ato de dobrar não traz mais nenhum benefício ao aço. Dependendo da quantidade de carbono introduzida, este processo forma o aço muito duro para a borda ( hagane ) ou o aço para molas um pouco menos endurecível ( kawagane ), que é frequentemente usado para as laterais e o verso.

Durante as últimas dobras, o aço pode ser forjado em várias placas finas, empilhado e forjado e soldado em um tijolo. O grão do aço é cuidadosamente posicionado entre as camadas adjacentes, com a configuração dependente da parte da lâmina para a qual o aço será usado.

Entre cada aquecimento e dobragem, o aço é revestido com uma mistura de argila, água e cinza-palha para protegê-lo da oxidação e carburação . Esta argila fornece um ambiente altamente redutor . Por volta de 1.650 ° F (900 ° C), o calor e a água da argila promovem a formação de uma camada de wustita , que é um tipo de óxido de ferro formado na ausência de oxigênio. Nesse ambiente redutor, o silício da argila reage com a wustita para formar a faialita e, a cerca de 2.190 ° F (1.200 ° C), a faialita se torna um líquido. Este líquido atua como um fluxo , atraindo impurezas e puxando as impurezas à medida que é espremido entre as camadas. Isso deixa uma superfície muito pura que, por sua vez, ajuda a facilitar o processo de forja-soldagem. Através da perda de impurezas, escória e ferro na forma de faíscas durante o martelamento, ao final do forjamento o aço pode ser reduzido a apenas 1/10 de seu peso inicial. Essa prática se popularizou devido ao uso de metais altamente impuros, decorrentes da baixa temperatura gerada no processo de fundição. A dobradura fez várias coisas:

- Forneceu camadas alternadas de dureza diferente . Durante a têmpera, as camadas de alto carbono atingem maior dureza do que as camadas de médio carbono. A dureza dos aços de alto carbono combina com a ductilidade dos aços de baixo carbono para formar a propriedade de tenacidade .

- Ele eliminou quaisquer lacunas no metal.

- Ele homogeneizou o metal dentro das camadas, espalhando os elementos (como o carbono) uniformemente por todas as camadas individuais, aumentando a resistência efetiva ao diminuir o número de pontos fracos potenciais.

- Queimou muitas impurezas, ajudando a superar a má qualidade do aço bruto.

- Ele criou até 65.000 camadas, descarburizando continuamente a superfície e trazendo-a para o interior da lâmina, o que dá às espadas seu grão (para comparação, consulte a soldagem padrão ).

Geralmente, as espadas eram criadas com o grão da lâmina ( hada ) escorrendo pela lâmina como o grão em uma prancha de madeira. Os grãos retos foram chamados de masame-hada , grãos semelhantes à madeira itame, grãos de burl de madeira mokume e grãos ondulados concêntricos (uma característica incomum vista quase exclusivamente na escola de Gassan) ayasugi-hada . A diferença entre os três primeiros grãos é cortar uma árvore ao longo do grão, em ângulo e perpendicular à sua direção de crescimento ( mokume-gane ), respectivamente, o ângulo causando o padrão "esticado".

conjunto

Além de dobrar o aço, as espadas japonesas de alta qualidade também são compostas por várias seções distintas de diferentes tipos de aço. Esta técnica de fabricação usa diferentes tipos de aço em diferentes partes da espada para acentuar as características desejadas em várias partes da espada além do nível oferecido pelo tratamento térmico diferencial .

A grande maioria das katana e wakizashi modernos são do tipo maru (às vezes também chamado de muku ), que é o mais básico, com a espada inteira sendo composta de um único aço. Porém, com o uso de aços modernos, isso não torna a espada frágil, como antigamente. O tipo kobuse é feito com dois aços, chamados hagane (aço da borda) e shingane (aço do núcleo). Os tipos Honsanmai e shihozume adicionam o terceiro aço, denominado kawagane (aço superficial ). As muitas maneiras diferentes pelas quais uma espada pode ser montada variam de ferreiro para ferreiro. Às vezes, a aresta de aço é "puxada" (martelada em uma barra), dobrada em uma calha em forma de 'U', e o aço do núcleo muito macio é inserido na peça mais dura. Em seguida, eles são forjados, soldados e martelados na forma básica da espada. Ao final do processo, as duas peças de aço são fundidas, mas mantêm suas diferenças de dureza. Os tipos de construção mais complexos são normalmente encontrados apenas em armas antigas, com a grande maioria das armas modernas sendo compostas de uma única seção, ou no máximo duas ou três seções.

Outra maneira é montar as diferentes peças em um bloco, forjá-lo e soldá-lo e, em seguida, extrair o aço em uma espada de modo que o aço correto acabe no lugar desejado. Este método é frequentemente usado para os modelos complexos, que permitem aparar sem medo de danificar a lateral da lâmina. Para fazer honsanmai ou shihozume tipos, peças de aço duro são adicionados para o exterior da lâmina de forma semelhante. Os tipos shihozume e soshu são bastante raros, mas adicionaram um suporte traseiro.

Geometria (forma e forma)

Espadas de bronze, espadas de ferro primitivas e técnicas de fabricação de ferro foram trazidas para o Japão da China via Coreia no período Yayoi , e espadas de ferro começaram a ser fabricadas no Japão no período Kofun . A corrente principal das espadas do período Kofun ao Nara período era a espada reta de um gume chamada chokutō , e as espadas do estilo original japonês e do estilo chinês eram misturadas. A forma transversal da espada japonesa era um isósceles triangular hira-zukuri , e uma espada com uma forma transversal chamada kiriha-zukuri , com apenas o lado cortante de uma lâmina plana afiado em um ângulo agudo, apareceu gradualmente. As espadas até este período eram chamadas de jōkotō e frequentemente eram chamadas separadamente das espadas japonesas.

O predecessor da espada japonesa foi chamado Warabitetō ( ja: 蕨 手 刀) . No meio do período Heian (794–1185), o samurai aperfeiçoou o Warabitetō para desenvolver Kenukigata-tachi ( ja: 毛 抜 形 太 刀) -espada japonesa inicial-. Kenukigata-tachi , que foi desenvolvido na primeira metade do século 10, tem uma forma de seção transversal tridimensional de uma lâmina pentagonal ou hexagonal alongada chamada shinogi-zukuri e uma lâmina de gume único suavemente curva, que são características típicas de Espadas japonesas. Quando uma espada shinogi-zukuri é vista de lado, há uma crista da parte mais espessa da lâmina chamada shinogi entre o lado cortante e o lado posterior. Este shinogi contribui para o clareamento e endurecimento da lâmina e alta capacidade de corte. Não há punho de madeira preso ao kenukigata-tachi , e a espiga ( nakago ) que está integrada à lâmina é agarrada e usada diretamente. O termo kenukigata é derivado do fato de que a parte central da espiga é escavada na forma de uma ferramenta para arrancar cabelos ( kenuki ).

No tachi desenvolvido após kenukigata-tachi , foi adotada uma estrutura em que o punho é fixado à espiga ( nakago ) com um alfinete chamado mekugi . Como resultado, uma espada com três elementos externos básicos de espadas japonesas, a forma transversal de shinogi-zukuri , uma lâmina de gume único suavemente curva e a estrutura de nakago , foi concluída.

No período Muromachi , as batalhas eram travadas principalmente a pé, e as espadas equipadas com samurais mudavam de tachi para katana leve, porque muitos camponeses mobilizados estavam armados com lanças e fuzis. Em geral, a katana tem uma forma transversal de shinogizukuri, semelhante a tachi , mas é mais curta que tachi e sua curva de lâmina é suave.

Wakizashi e tantō são espadas mais curtas do que tachi e katana , e essas espadas são freqüentemente forjadas na forma transversal de hira-zukuri ou kiriha-zukuri .

Tratamento térmico

Ter uma única aresta oferece certas vantagens; uma delas é que o resto da espada pode ser usado para reforçar e apoiar o gume. O estilo japonês de fabricação de espadas tira total vantagem disso. Quando o forjamento está completo, o aço não é temperado da maneira européia convencional (ou seja: uniformemente em toda a lâmina). A flexibilidade e resistência exatas do aço variam dramaticamente com o tratamento térmico . Se o aço esfriar rapidamente, ele se tornará martensita , que é muito dura, mas quebradiça. Mais lento e torna-se perlite , que se dobra facilmente e não segura nas pontas. Para maximizar a aresta de corte e a resiliência da espinha da espada, uma técnica de tratamento térmico diferencial é usada. Nesse processo específico, denominado endurecimento diferencial ou têmpera diferencial , a espada é pintada com camadas de argila antes do aquecimento, proporcionando uma camada fina ou nenhuma no gume da espada, garantindo resfriamento rápido para maximizar o endurecimento para o gume . Uma camada mais espessa de argila é aplicada ao resto da lâmina, causando um resfriamento mais lento. Isso cria um aço mais macio e resistente, permitindo que a lâmina absorva o choque sem quebrar. Esse processo às vezes é erroneamente chamado de têmpera diferencial, mas, na verdade, é uma forma totalmente diferente de tratamento térmico.

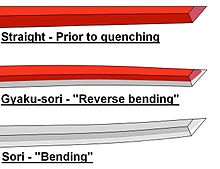

Para produzir uma diferença na dureza, o aço é resfriado em taxas diferentes, controlando a espessura da camada isolante. Ao controlar cuidadosamente as velocidades de aquecimento e resfriamento de diferentes partes da lâmina, os ferreiros japoneses foram capazes de produzir uma lâmina que tinha um corpo mais macio e um gume duro. Este processo também tem dois efeitos colaterais que passaram a caracterizar as espadas japonesas: 1.) Faz com que a lâmina se curve e 2.) Produz uma fronteira visível entre o aço duro e o macio. Quando temperada, a lâmina não isolada se contrai, fazendo com que a espada primeiro se curve em direção à lâmina. No entanto, o gume não pode se contrair totalmente antes da formação da martensita, porque o resto da espada permanece quente e em um estado termicamente expandido. Por causa do isolamento, a espinha da espada permanece quente e flexível por vários segundos, mas então se contrai muito mais do que o gume, fazendo com que a espada se curve para longe do gume, o que ajuda o ferreiro a estabelecer a curvatura da lâmina. Além disso, a dureza diferenciada e os métodos de polimento do aço podem resultar no hamon刃 紋 (frequentemente traduzido como "linha de têmpera", mas melhor traduzido como "padrão de endurecimento"). O hamon é o contorno visível do yakiba (parte endurecida) e é usado como um fator para julgar a qualidade e a beleza da lâmina acabada. Os vários padrões de hamon resultam da maneira como a argila é aplicada. Eles também podem atuar como um indicador do estilo de fabricação de espadas e, às vezes, como uma assinatura para o ferreiro individual. As diferenças na temperabilidade dos aços podem ser realçadas próximo ao hamon, revelando camadas ou mesmo diferentes partes da lâmina, como a intersecção entre uma aresta feita de aço de aresta e laterais feitas de aço de pele.

Na têmpera em água, o carbono é rapidamente removido da superfície do aço, diminuindo sua temperabilidade. Para garantir a dureza adequada da aresta de corte, ajude a evitar rachaduras e alcance a profundidade adequada da martensita, a espada é temperada antes de criar o chanfro para a aresta. Se a espessura do revestimento na borda estiver equilibrada perfeitamente com a temperatura da água, a dureza adequada pode ser produzida sem a necessidade de revenimento . No entanto, na maioria dos casos, a borda ficará muito dura, portanto, temperar toda a lâmina uniformemente por um curto período de tempo geralmente é necessário para reduzir a dureza a um ponto mais adequado. A dureza ideal geralmente está entre HRc58–60 na escala de dureza Rockwell . O revenimento é realizado aquecendo-se toda a lâmina uniformemente a cerca de 400 ° F (204 ° C), reduzindo a dureza da martensita e transformando-a em uma forma de martensita revenida . A perlita, por outro lado, não responde ao revenido e não muda de dureza. Depois que a lâmina é tratada termicamente, o ferreiro tradicionalmente usa uma faca para chanfrar o gume e dar à espada um formato áspero antes de enviar a lâmina a um especialista para afiar e polir. O polidor, por sua vez, determina a geometria final e a curvatura da lâmina e faz os ajustes necessários.

Metalurgia

Tamahagane , como matéria-prima, é um metal altamente impuro. Formado em um processo de floração, a floração do ferro esponja começa como uma mistura não homogênea de ferro forjado, aços e ferro-gusa. O ferro-gusa contém mais de 2% de carbono. O aço com alto teor de carbono tem cerca de 1 a 1,5% de carbono, enquanto o ferro com baixo teor de carbono contém cerca de 0,2%. O aço que possui um teor de carbono entre o aço de alto e baixo carbono é chamado de bu-kera , que geralmente é fundido novamente com o ferro-gusa para fazer saga-hagane , contendo cerca de 0,7% de carbono. A maior parte do aço de carbono intermediário, ferro forjado e aço fundido será vendida para a fabricação de outros itens, como ferramentas e facas, e apenas as melhores peças de aço de alto carbono, ferro de baixo carbono e ferro-gusa são usadas para a forja.

Os vários metais também são preenchidos com escória, fósforo e outras impurezas. A separação dos vários metais do bloom era tradicionalmente realizada quebrando-o com pequenos martelos caídos de uma certa altura e, em seguida, examinando as fraturas, em um processo semelhante ao moderno teste de impacto Charpy . A natureza das fraturas é diferente para diferentes tipos de aço. O aço de alto carbono, em particular, contém perlita, que produz um brilho perolado característico nos cristais.

Durante o processo de dobramento, a maioria das impurezas são removidas do aço, refinando continuamente o aço durante o forjamento. No final do forjamento, o aço produzido estava entre as ligas de aço mais puras do mundo antigo. O aquecimento contínuo faz com que o aço descarburize , portanto, uma boa quantidade de carbono é extraída do aço como dióxido de carbono ou redistribuída de maneira mais uniforme por difusão , deixando uma composição quase eutetóide (contendo 0,77 a 0,8% de carbono). O aço da borda geralmente terminará com uma composição que varia de eutetóide a ligeiramente hipoeutetóide (contendo um conteúdo de carbono sob a composição eutetóide), dando temperabilidade suficiente sem sacrificar a ductilidade. O aço da pele geralmente tem um pouco menos de carbono, geralmente na faixa de 0,5%. O aço do núcleo, no entanto, permanece quase ferro puro, respondendo muito pouco ao tratamento térmico. Cyril Stanley Smith , professor de história metalúrgica do Massachusetts Institute of Technology , realizou uma análise de quatro espadas diferentes, cada uma de um século diferente, determinando a composição da superfície das lâminas:

| Composição da lâmina | ||||||

| Era | Carbono (borda) | Carbono (corpo) | Manganês | Silício | Fósforo | Cobre |

|---|---|---|---|---|---|---|

| Década de 1940 | 1,02% | 1,02% | 0,37% | 0,18% | 0,015% | 0,21% |

| Anos 1800 | 0,62% | 1,0% | 0,01% | 0,07% | 0,046% | 0,01% |

| Década de 1700 | 0,69% | 0,43% | 0,005% | 0,02% | 0,075% | 0,01% |

| Anos 1500 | 0,5% | 0,5% | 0,005% | 0,04% | 0,034% | 0,01% |

Em 1993, Jerzy Piaskowski realizou uma análise de uma katana do tipo kobuse cortando a espada ao meio e fazendo um corte transversal. A análise revelou um teor de carbono variando de 0,6 a 0,8% de carbono na superfície e 0,2% no núcleo.

O aço, mesmo nas espadas antigas, pode às vezes ter vindo de qualquer aço disponível na época. Devido à sua raridade no mundo antigo, o aço geralmente era reciclado, então ferramentas, pregos e utensílios de cozinha quebrados costumavam fornecer um suprimento de aço. Até o aço saqueado de inimigos em combate era valorizado para uso na fabricação de espadas.

Segundo Smith, as diferentes camadas de aço se tornam visíveis durante o polimento por um ou ambos os motivos: 1) as camadas apresentam variação no teor de carbono, ou 2) apresentam variação no teor de inclusões de escória. Quando a variação for de inclusões de escória por si só, não haverá um efeito perceptível próximo ao hamon , onde o yakiba encontra o hira . Da mesma forma, não haverá diferença apreciável na dureza local das camadas individuais. Uma diferença nas inclusões de escória geralmente aparece como camadas um tanto esburacadas, enquanto as camadas adjacentes não. Em um dos primeiros estudos metalúrgicos, o professor Kuni-ichi Tawara sugere que camadas de alta escória podem ter sido adicionadas por razões práticas e decorativas. Embora a escória tenha um efeito de enfraquecimento do metal, camadas de alta escória podem ter sido adicionadas para difundir a vibração e amortecer o recuo, permitindo um uso mais fácil sem uma perda significativa na tenacidade.

No entanto, quando os padrões ocorrem a partir de uma diferença no conteúdo de carbono, haverá indicações distintas disso perto do hamon , porque o aço com maior temperabilidade se tornará martensita além do hamon enquanto as camadas adjacentes se transformarão em perlita. Isso deixa um padrão distinto de nioi brilhante , que aparece como listras ou linhas brilhantes que seguem as camadas a uma curta distância do hamon e para dentro do hira , dando ao hamon uma aparência rala ou nebulosa. Os padrões foram provavelmente revelada durante a operação de polimento, utilizando um método semelhante ao polimento , sem trazer o aço a um polonês completo, embora, por vezes, reacções químicas com os compostos de polimento podem também têm sido utilizadas para proporcionar um nível de decapagem. As diferenças na dureza aparecem principalmente como uma diferença nos arranhões microscópicos deixados na superfície. O metal mais duro produz arranhões mais superficiais, por isso difunde a luz refletida, enquanto o metal mais macio tem arranhões mais profundos e mais longos, parecendo brilhantes ou escuros dependendo do ângulo de visão.

Metalografia

A metalurgia não surgiu como ciência até o início do século XX. Antes disso, a metalografia era o principal método usado para estudar metais. Metalografia é o estudo dos padrões nos metais, a natureza das fraturas e as formações de cristal microscópicas. No entanto, nem a metalografia como ciência nem a teoria dos cristais dos metais surgiram até quase um século após a invenção do microscópio. Os antigos ferreiros não tinham conhecimento de metalurgia, nem entendiam a relação entre o carbono e o ferro. Tudo era tipicamente aprendido por um processo de tentativa e erro, aprendizado e, como a tecnologia de fabricação de espadas costumava ser um segredo bem guardado, alguma espionagem. Antes do século 14, muito pouca atenção era dada aos padrões da lâmina como qualidade estética. No entanto, os ferreiros japoneses muitas vezes se orgulhavam de sua compreensão da macroestrutura interna dos metais.

No Japão, a tecnologia de fabricação de aço foi importada da China, provavelmente através da Coréia. O aço do cadinho usado nas espadas chinesas, chamado chi-kang (aço combinado), era semelhante à soldagem padrão , e as bordas dele eram freqüentemente soldadas por forja a uma parte de trás de ferro macio, ou jou thieh . Ao tentar copiar o método chinês, os antigos ferreiros prestaram muita atenção às várias propriedades do aço e trabalharam para combiná-las para produzir uma macroestrutura interna que forneceria uma combinação semelhante de dureza e tenacidade. Como todas as tentativas e erros, cada ferreiro freqüentemente tentava produzir uma estrutura interna superior às espadas de seus predecessores, ou mesmo às melhores do que seus designs anteriores. Os metais mais duros fornecem resistência, como "ossos" dentro do aço, enquanto o metal mais macio fornece ductilidade, permitindo que as espadas se dobrem antes de quebrar. Na antiguidade, os ferreiros japoneses costumavam exibir essas não homogeneidades no aço, especialmente em acessórios como a proteção ou o punho, criando superfícies ásperas e naturais ao deixar o aço enferrujar ou decapá-lo em ácido, tornando a estrutura interna parte de todo estética da arma.

Posteriormente, esse efeito foi frequentemente imitado pela mistura parcial de vários metais como o cobre junto com o aço, formando padrões de mokume (olho de madeira), embora isso não fosse adequado para a lâmina. Após o século 14, mais avanços foram feitos no aprimoramento das propriedades mecânicas, e mais atenção começou a ser dada aos padrões na lâmina como uma qualidade estética. Técnicas de forjamento intencionalmente decorativas eram frequentemente empregadas, como martelar amassados em certos locais ou puxar o aço com fullers , que serviam para criar um padrão mokume quando a espada era limada e polida em forma, ou forjando intencionalmente em camadas de alto teor de escória . No século 17, métodos de endurecimento decorativos eram frequentemente usados para aumentar a beleza da lâmina, dando forma à argila. Hamons com árvores, flores, caixas de comprimidos ou outras formas tornaram-se comuns durante essa época. No século 19, os hamons decorativos eram frequentemente combinados com técnicas de dobragem decorativas para criar paisagens inteiras, muitas vezes retratando ilhas ou cenários específicos, ondas quebrando no oceano e picos de montanhas enevoados.

Decoração

Quase todas as lâminas são decoradas, embora nem todas as lâminas sejam decoradas na parte visível da lâmina. Assim que a lâmina esfria e a lama é raspada, a lâmina tem desenhos e ranhuras. Uma das marcações mais importantes na espada é realizada aqui: as marcações do arquivo. Estes são cortados na espiga ( nakago ), ou a seção do punho da lâmina, durante a modelagem, onde serão cobertos por um tsuka ou punho posteriormente. O espigão nunca deve ser limpo: isso pode reduzir o valor da espada pela metade ou mais. O objetivo é mostrar o quão bem o aço da lâmina envelhece. Diferentes tipos de marcações de arquivo são usados, incluindo horizontal, inclinado e verificado, conhecido como ichi-monji , ko-sujikai , sujikai, ō-sujikai , katte-agari , shinogi-kiri-sujikai , taka-no-ha e gyaku -taka-no-ha . Uma grade de marcas, ao deslizar o arquivo diagonalmente em ambos os lados do espigão, é chamada de higaki , enquanto as marcas de arquivo especializadas de "traje completo" são chamadas de kesho-yasuri . Por último, se a lâmina for muito velha, pode ter sido raspada em vez de limada. Isso é chamado de sensuki . Embora ornamentais, essas marcas de lima também servem para fornecer uma superfície irregular que morde bem no cabo que se encaixa sobre ela. É esse ajuste de pressão, na maior parte, que mantém o cabo no lugar, enquanto o pino mekugi serve como um método secundário e uma segurança.

Algumas outras marcas na lâmina são estéticas: assinaturas e dedicatórias escritas em kanji e gravuras representando deuses, dragões ou outros seres aceitáveis, chamados horimono . Alguns são mais práticos. A chamada "ranhura de sangue" ou enchimento não permite, na verdade, que o sangue flua mais livremente dos cortes feitos com a espada, mas reduz o peso da espada enquanto mantém a integridade e a força estruturais. Os sulcos são largos ( bo-hi ), gêmeos estreitos ( futasuji-hi ), gêmeos largos e estreitos ( bo-hi ni tsure-hi ), curtos ( koshi-hi ), gêmeos curtos ( gomabushi ), gêmeos longos com pontas unidas ( shobu-hi ), gêmeo longo com quebras irregulares ( kuichigai-hi ) e estilo alabarda ( naginata-hi ).

Polimento

Quando a lâmina áspera é completada, o ferreiro passa a lâmina para um polidor ( togishi ), cujo trabalho é refinar o formato de uma lâmina e melhorar seu valor estético. Todo o processo leva um tempo considerável, em alguns casos facilmente até várias semanas. Os primeiros polidores usavam três tipos de pedra, enquanto um polidor moderno geralmente usa sete. O alto nível de polimento moderno não era normalmente feito antes de 1600, uma vez que a maior ênfase era colocada na função sobre a forma. O processo de polimento quase sempre leva mais tempo do que o trabalho artesanal, e um bom polimento pode melhorar muito a beleza de uma lâmina, enquanto um polimento ruim pode arruinar a melhor das lâminas. Mais importante, polidores inexperientes podem arruinar permanentemente uma lâmina, interrompendo seriamente sua geometria ou desgastando muito aço, ambos os quais efetivamente destroem o valor monetário, histórico, artístico e funcional da espada.

Suportes

Em japonês, a bainha de uma katana é conhecida como saya , e a peça do protetor de mão, frequentemente elaborada como uma obra de arte individual - especialmente nos últimos anos do período Edo - era chamada de tsuba . Outros aspectos das guarnições ( Koshirae ), tais como o menuki (incha decorativo grip), habaki (colar de lâmina e cunha bainha), fuchi e kashira (gola punho e tampa), Kozuka (pequeno punho utilidade faca), kogai (espeto decorativo -como implemento), saya lacquer e tsuka-ito (envoltório de cabo profissional, também denominado emaki ), receberam níveis semelhantes de arte.

Depois que a lâmina é terminada, ela é passada para um fabricante de montagens, ou sayashi (literalmente "fabricante de bainhas", mas referindo-se àqueles que fazem os encaixes em geral). Os suportes da espada variam em sua natureza exata dependendo da época, mas consistem na mesma ideia geral, com a variação nos componentes usados e no estilo de embalagem. A parte óbvia do punho consiste em uma empunhadura de metal ou madeira chamada tsuka , que também pode ser usada para se referir a todo o punho. A guarda de mão, ou tsuba , nas espadas japonesas (exceto alguns sabres do século 20 que emulam as marinhas ocidentais) é pequena e redonda, feita de metal, e freqüentemente muito ornamentada. (Veja koshirae . )

Há um pomo na base conhecido como kashira , e muitas vezes há uma decoração sob os envoltórios trançados chamada de menuki . Uma estaca de bambu chamada mekugi é enfiada através do tsuka e através da espiga da lâmina, usando um buraco chamado mekugi-ana ("buraco de estaca") feito nele. Isso ancora a lâmina com segurança no punho. Para ancorar a lâmina com segurança na bainha que ela terá em breve, a lâmina adquire um colar, ou habaki , que se estende cerca de uma polegada além do protetor de mão e evita que a lâmina chacoalhe.

Existem dois tipos de bainhas, ambas as quais requerem um trabalho árduo para serem criadas. Um deles é o shirasaya , que geralmente é feito de madeira e considerado a bainha de "descanso", usada como bainha de armazenamento. A outra bainha é a mais decorativa ou digna de batalha, que geralmente é chamada de jindachi-zukuri , se suspensa no obi (cinto) por tiras ( estilo tachi ), ou buke-zukuri, se empurrada através do obi ( estilo katana). Outros tipos de montagem incluem os tipos kyū-guntō , shin-guntō e kai-guntō para os militares do século XX.

Espadachim moderno

As espadas tradicionais ainda são feitas no Japão e ocasionalmente em outros lugares; eles são chamados de "shinsakuto" ou "shinken" (espada verdadeira) e podem ser muito caros. Estas não são consideradas reproduções porque são feitas por técnicas tradicionais e de materiais tradicionais. Os ferreiros no Japão são licenciados; adquirir esta licença requer um longo aprendizado. Fora do Japão, há alguns ferreiros trabalhando com técnicas tradicionais ou principalmente tradicionais, e cursos curtos ocasionais ministrados em ourivesaria japonesa.

Um grande número de katana e wakizashi de reprodução de baixa qualidade estão disponíveis; seus preços geralmente variam entre US $ 10 a cerca de US $ 200. Essas lâminas baratas têm apenas formato japonês - geralmente são feitas à máquina e afiadas à máquina e minimamente endurecidas ou tratadas termicamente. O padrão hamon (se houver) na lâmina é aplicado raspando, gravando ou de outra forma marcando a superfície, sem qualquer diferença na dureza ou temperamento da borda. O metal usado para fazer lâminas de baixa qualidade é principalmente aço inoxidável barato e normalmente é muito mais duro e mais quebradiço do que a verdadeira katana. Finalmente, as espadas japonesas de reprodução barata geralmente têm designs sofisticados, já que são apenas para exibição. A reprodução de katana de melhor qualidade normalmente varia de US $ 200 a cerca de US $ 1000 (embora algumas possam facilmente ir acima de dois mil para lâminas de produção de qualidade, dobradas e muitas vezes tradicionalmente construídas e com um polimento adequado), e reproduções de alta qualidade ou personalizadas podem subir a $ 15.000– $ 50.000. Essas lâminas são feitas para serem usadas no corte e geralmente são tratadas termicamente. As reproduções de alta qualidade feitas de aço carbono geralmente têm uma dureza ou temperamento diferencial semelhante às espadas feitas tradicionalmente e mostram um hamon; eles não mostrarão um hada (grão), uma vez que geralmente não são feitos de aço dobrado.

Uma ampla gama de aços são usados em reproduções, variando de aços carbono, como 1020, 1040, 1060, 1070, 1095 e 5160, aços inoxidáveis, como 400, 420, 440, a aços especiais de alta qualidade, como L6 e S7 . A maioria das reproduções baratas são feitas de aços inoxidáveis baratos como o 440A (geralmente denominado apenas "440"). Com uma dureza Rockwell normal de 56 e até 60, o aço inoxidável é muito mais duro do que a parte de trás de uma katana diferencialmente endurecida (HR50) e, portanto, é muito mais sujeito a quebrar, especialmente quando usado para fazer lâminas longas. O aço inoxidável também é muito mais macio na borda (uma katana tradicional geralmente tem mais do que HR60 na borda). Além disso, espadas baratas projetadas para pendurar na parede ou enfeites de espadas geralmente também têm um espigão de "cauda de rato", que é um parafuso de metal fino, geralmente roscado, soldado à lâmina na área do punho. Estes são os principais pontos fracos e freqüentemente quebram na solda, resultando em uma espada perigosa e pouco confiável.

Alguns ferreiros modernos fizeram espadas de reprodução de alta qualidade usando o método tradicional, incluindo um ferreiro japonês que começou a fabricar espadas na Tailândia usando métodos tradicionais, e vários fabricantes americanos e chineses. Estas, entretanto, sempre serão diferentes das espadas japonesas feitas no Japão, já que é ilegal exportar o aço tamahagane sem que ele tenha sido transformado em produtos de valor agregado primeiro. No entanto, alguns fabricantes disponibilizaram espadas temperadas diferentemente dobradas no método tradicional por relativamente pouco dinheiro (geralmente de um a três mil dólares), e espadas de aço não dobradas diferentemente temperadas por várias centenas. Alguns artistas marciais praticantes preferem espadas modernas, sejam deste tipo ou feitas no Japão por artesãos japoneses, porque muitos deles atendem a demonstrações de artes marciais projetando espadas "extra leves" que podem ser manobradas relativamente mais rápido por longos períodos de tempo, ou espadas projetado especificamente para um bom desempenho em alvos de prática de corte, com lâminas mais finas e bordas retificadas planas ou ocas semelhantes a navalhas.

Espadachins notáveis

- O lendário espadachim Amakuni que supostamente criou a primeira espada longa de um gume com curvatura ao longo da borda na província de Yamato por volta de 700 DC

- Akitsugu Amata (1927–2013)

- Hikoshiro Sadamune (1298–1349)

- Kanenobu (século 17)

- Kenzō Kotani (1909–2003)

- Masamune (c. 1264 - 1343)

- Muramasa (século 16)

- Nagasone Kotetsu (c. 1597 - 1678)

- Okubo Kazuhira (1943–2003)

- Shintōgo Kunimitsu (século 13)

- Masamine Sumitani (1921–1998)

Veja também

- Aço maraging para lâminas de esgrima - altamente resistente à quebra, muito bom para armas pontiagudas, não é bom para arestas